La découverte du titane se fit en plusieurs étapes. En 1791, William Gregor analyse du sable noir et découvre qu’il est composé d’oxyde de fer et d’un autre oxyde inconnu qu’il nomma « menaccin ». Martin Heinrich Klaproth analyse, en 1795, un nouveau minéral ayant les mêmes caractéristiques que le « menaccin ». Il le nomma titane d’après les titans de la mythologie grecque. Ce minéral est aujourd’hui connu comme étant du rutile, un oxyde de titane. Ce n’est qu’en 1825 que Jöns Jacob Berzelius fut capable d’isoler cet élément.

Données physico-chimiques

Données atomiques

| Numéro atomique | Masse atomique | Configuration électronique | Structures cristallines |

Rayon métallique pour la coordinence 12 |

| 22 | 47,867 g.mol-1 | [Ar] 3d2 4s2 |

|

146 pm |

Données physiques

| Masse volumique | Dureté | Température de fusion | Température d’ébullition | Conductibilité électrique | Conductibilité thermique | Solubilité dans l’eau |

| 4,51 g.cm-3 | 6 | 1 668°C | 3 287°C | 2,34.106 S.m-1 | 21,9 W.m-1.K-1 | insoluble |

Données chimiques

| Électronégativité de Pauling |

État d’oxydation le plus courant |

pKa : Tiaq3+/Ti(OH)4aq2+ |

pKs : Ti(OH)3 |

pKs : TiO(OH)2 |

||||

| 1,54 | 4 | 1,3 | 35 – 40 | 29 |

Potentiels standards :

| TiIV + e = TiIII | E° = -0,05 à 0,17 V |

| TiO2(s) + 4H+ + 4e = Ti(s) + 2H2O | E° = -0,86 V |

| TiIV + 4e = Ti(s) | E° = -0,88 V |

| Ti3+ + e = Ti2+ | E° = -0,37 V |

| Ti2+ + 2e = Ti(s) | E° = -1,63 V |

Données thermodynamiques

Titane cristallisé :

|

Titane gazeux

|

Données industrielles

Matières premières

Voir le chapitre consacré au dioxyde de titane.

Seulement 5 % de la production minière de titane sert à la fabrication de titane métallique. L’essentiel de la production est destiné à l’élaboration du dioxyde de titane, pigment blanc le plus utilisé.

La matière première utilisée pour produire l’éponge de titane peut être du rutile naturel à une teneur de 94 à 96 % de TiO2, du rutile synthétique ou du slag obtenus à partir d’ilménite (voir le chapitre dioxyde de titane).

Métallurgie

Elle est réalisée en deux étapes : l’obtention de l’éponge de titane est suivie de la production de demi-produits sous forme de lingots ou de ferrotitane.

Élaboration de l’éponge de titane

En 2 étapes:

Carbochloration : effectuée sous vide ou sous atmosphère inerte vers 800°C, en lit fluidisé, voir le chapitre consacré au dioxyde de titane.

TiO2 + 2 Cl2(g) + 2 C = TiCl4(g) + 2 CO(g)

TiCl4 obtenu gazeux (tébul = 136°C) est condensé sous forme liquide et purifié par distillation fractionnée.

Réduction et purification : par Mg (procédé Kroll). Ce procédé présente l’inconvénient de fonctionner de façon discontinue. La difficulté de cette métallurgie réside dans la nécessité d’opérer sous vide (ou sous argon), à haute température.

TiCl4(g) + 2 Mg(liq) = Ti + 2 MgCl2(liq) ΔG° = -540,8 + 0,188 T (en kJ/mole)

La réduction et la purification sont effectuées dans deux réacteurs (de type U inversé) qui fonctionnent alternativement en mode réduction et en mode distillation. Lors de la réduction réalisée vers 800°C, le titane solide, plus léger, surnage sur le chlorure liquide. Après élimination du chlorure de magnésium, par siphonnage, la distillation destinée à éliminer Mg et MgCl2 restants est réalisée dans le même réacteur. Elle est effectuée vers 900-950°C, sous 0,2 Pa. Parallèlement l’autre réacteur sert à condenser le magnésium et servira pour la prochaine réduction.

La purification peut également être réalisée par lavage acide. Après purification le titane se présente sous forme d’un solide poreux (à 99,6 % de Ti) d’où son nom d’éponge de titane.

La société Osaka Titanium Technologies Co., avec le chlorure de magnésium généré par le procédé Kroll, produit par électrolyse d’une part le dichlore nécessaire à la carbochloration du dioxyde de titane et d’autre part le magnésium utilisé dans le procédé Kroll.

La consommation d’énergie est de 44 kWh/kg d’éponge.

Aux États Unis, la société Titanium Metals Corp. (Timet) dans son usine de Henderson dans le Nevada utilise le procédé Kroll. La réduction par le sodium (procédé Hunter) est employée aux États-Unis par la société Honeywell Electronic Materials Inc., dans son usine de Salt Lake City dans l’Utah.

Élaboration des lingots de titane

L’éponge de titane est chimiquement pure, à 99,6 %, mais ne possède pas une compacité et des propriétés mécaniques intéressantes. L’élaboration des lingots est effectuée sous vide à haute température. Au cours de cette opération, divers ajouts permettent de fixer la composition des alliages. Deux techniques sont utilisées, avec des :

- Fours à électrode consommable (ou VAR : Vacuum Arc Remelting) : l’éponge, le titane recyclé et les éléments d’alliage sont compactés sous forme de comprimés assemblés ensuite sous forme d’électrode par soudure. Cette électrode est introduite dans un four électrique à arc sous vide. L’arc a lieu entre l’électrode et un creuset en cuivre refroidi à l’eau. L’électrode fond et le lingot se solidifie dans le creuset. En 2016, la capacité de production de tels fours est de 320 000 t/an avec 72 % des capacités de fusion installées.

- Fours à électrode non consommable : le bain de fusion est alimenté directement par le mélange : éponge, chutes recyclées, éléments d’alliage. L’arc a lieu entre une électrode fixe en cuivre et le creuset contenant le bain liquide de titane. Cette technique n’est plus utilisée en France.

Quelle que soit la technique utilisée, une 2e fusion est indispensable. Celle-ci a lieu dans un four à l’électrode consommable, cette dernière étant constituée par le lingot provenant de la 1re fusion ou par bombardement électronique, avec, en 2016, pour cette dernière technique une capacité mondiale de production de 100 000 t/an.

Les lingots obtenus ont, en général, une masse de 2 à 6 t, avec un diamètre de 830 mm, mais ils peuvent atteindre 18 t, avec un diamètre de 1,2 m. La France produit des lingots d’un peu moins de 6 t.

Ferrotitanes

Ils contiennent de 25 à 70 % de Ti, de 4 à 10 % de Al. Ils sont utilisés comme éléments d’alliages des aciers à construction et dans les aciers inoxydables, où ils stabilisent des carbures. Les ferrotitanes sont fabriqués à partir d’éponge de titane ou à partir des déchets non recyclés, produits par la mise en forme du titane métal. Ils sont également fabriqués, par aluminothermie, à partir de minerai de titane.

Élaboration du titane ultrapur

Selon la méthode de Van Arkel.

C’est selon cette méthode qu’a été élaboré, en 1925, le premier titane suffisamment pur et ductile pour la mise en évidence de ses propriétés. Après la mise au point du procédé Kroll, en 1937, le procédé Van Arkel n’est utilisé que pour l’obtention de titane ultra pur réservé à des applications très pointues, en général militaires.

Principe du procédé Van Arkel : le titane à purifier, provenant de la métallurgie classique, est placé dans une enceinte sous vide, en présence de diiode et d’un filament de titane pur, chauffé par effet Joule, entre 1 100 et 1 500°C. Le titane à purifier, chauffé vers 150 à 200°C, par le rayonnement produit par le filament, réagit avec le diiode pour former du tétraiodure de titane (TiI4) gazeux qui au contact du filament de titane pur se décompose avec dépôt de titane sur le filament qui ainsi grossit. Le diiode est recyclé.

à 200°C : Ti + 2 I2 = TiI4

à 1 400°C : TiI4 = Ti + 2 I2

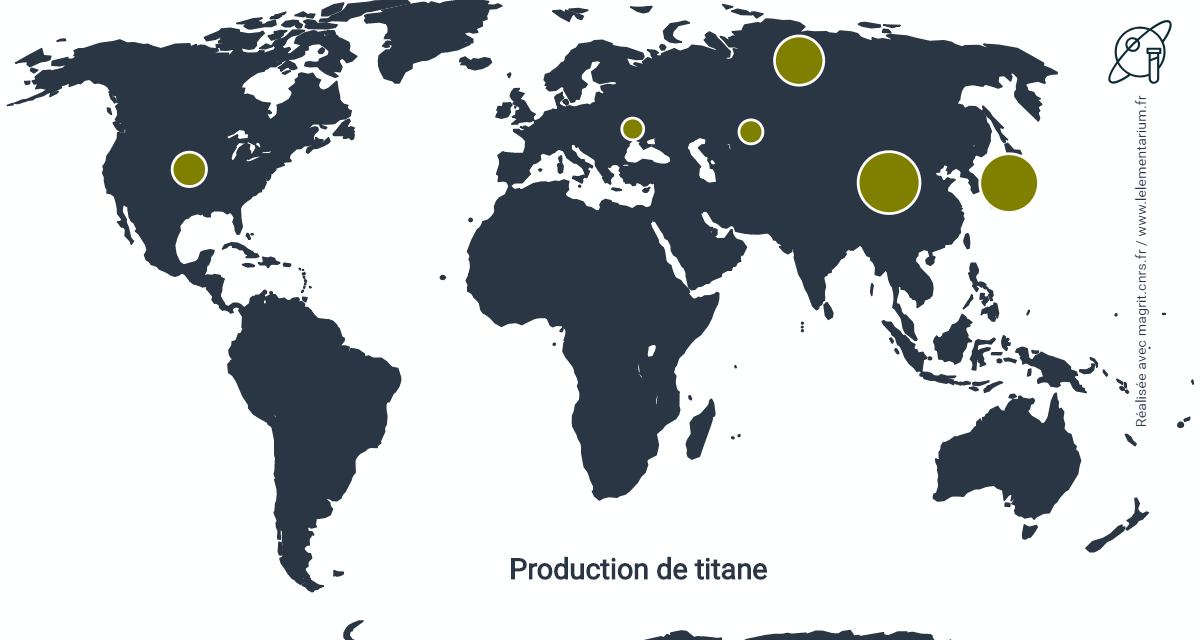

Productions

Éponge de titane

En 2019, production et ( ) capacités de production. Monde : 210 000 t (305 000 t/an).

| Chine | 84 000 (117 000) | Kazakhstan | 20 000 (31 000) | |

| Japon | 54 000 (68 800) | États Unis | 10 000 (13 000) | |

| Russie | 44 000 (46 500) | Ukraine | 9 000 (12 000) |

Source : USGS

Producteurs d’éponge

En 2018, les sociétés suivantes contribuèrent à une production mondiale de 203 000 t d’éponge de titane :

| Sociétés chinoises | 75 000 t | UKTMP (Kazakhstan) | 16 000 t | |

| VSMPO (Russie) | 42 000 t | Timet (États-Unis) | 10 000 t | |

| Osaka (Japon) | 35 000 t | ZMTC (Ukraine) | 6 000 t | |

| Toho (Japon) | 21 000 t | Solikamsk (Russie) | 2 000 t |

- Le principal producteur chinois est la société Luoyang Wanji, avec en 2016 une capacité de production de 10 000 t/an qui devrait être portée à 30 000 t/an.

- En Russie, la production est principalement assurée par VSMPO-AVISMA (Verkhnesaldinskoye Metallurgicheskoe Proizvodstvennoe Obyedinenie) dans son usine de Berezniki, dans la région de Perm avec une capacité de production de 44 000 t/an.

La capacité de production de Solikamsk Magnesium Works (SMW) est de 2 600 t/an avec, en 2018, une production de 1 940 t d’éponge de titane et 51,5 t de Ti contenu dans TiCl4. - Au Japon, par les entreprises Osaka Titanium Technologies Co., à Amagasaki, préfecture de Hyogo, avec, en 2018, une capacité de 47 000 t/an et Toho Titanium Co., à Wakamatsu, préfecture de Fukuoka, et Chigasaki, préfecture de Kanagawa, avec une capacité de 25 200 t/an.

- Au Kazakhstan, Ust-Kamenogorsk Titanium-Magnesium Plant (UKTMP) est le seul producteur d’éponge de titane. Depuis 2011, ce groupe produit des lingots et s’est allié avec la société Aubert & Duval, filiale du groupe Eramet pour mettre en forme, par forgeage, au sein de la société UKAD, à Saint Georges de Mons (63), les lingots produits au Kazakhstan.

- Aux États Unis, par les entreprises Titanium Metals Corp. (Timet), filiale du groupe Precision Castparts Corp. (PCC), avec une capacité de 12 600 t/an dans son usine de Henderson dans le Nevada et Honeywell Electronic Materials Inc. dans son usine de Salt Lake City dans l’Utah, avec une capacité de production de 500 t/an destinée à l’industrie électronique.

Fin 2016, ATI (Allegheny Technologies Incorporated) a fermé son usine de Rowley dans l’Utah, d’une capacité de production de 10 900 t/an. - En Ukraine, par la société Zaporozhye Titanium and Magnesium Combine (ZTMC) à Zaporojie.

- En Arabie Saoudite, à Yanbu, une usine est en cours de construction par une joint venture entre Toho à 35 % et AMIC (détenu moitié-moitié par Tronox et Tasnee) à 65 %. Le tétrachlorure de titane est fourni par l’usine voisine de Tronox et la capacité de production prévue est de 15 600 t/an d’éponge de titane. La production devrait démarrer fin 2020.

Commerce international

Principaux pays exportateurs de titane brut et de poudre de titane, en 2019, sur un total de 95 845 t.

| Japon | 33 979 | Russie | 8 749 | |

| Kazakhstan | 21 425 | Ukraine | 5 580 | |

| États-Unis | 10 534 | Pays Bas | 2 876 |

Source : ITC

Les exportations du Japon sont destinées à 76 % aux États-Unis, 15 % au Royaume Uni.

Principaux pays importateurs de titane brut et de poudre de titane, en 2019, sur un total de 94 668 t.

| États-Unis | 33 503 | France | 6 954 | |

| Royaume Uni | 10 887 | Corée du Sud | 6 833 | |

| Chine | 8 710 | Russie | 6 096 |

Source : ITC

Les importations des États-Unis proviennent à 80 % du Japon, 9 % de Russie.

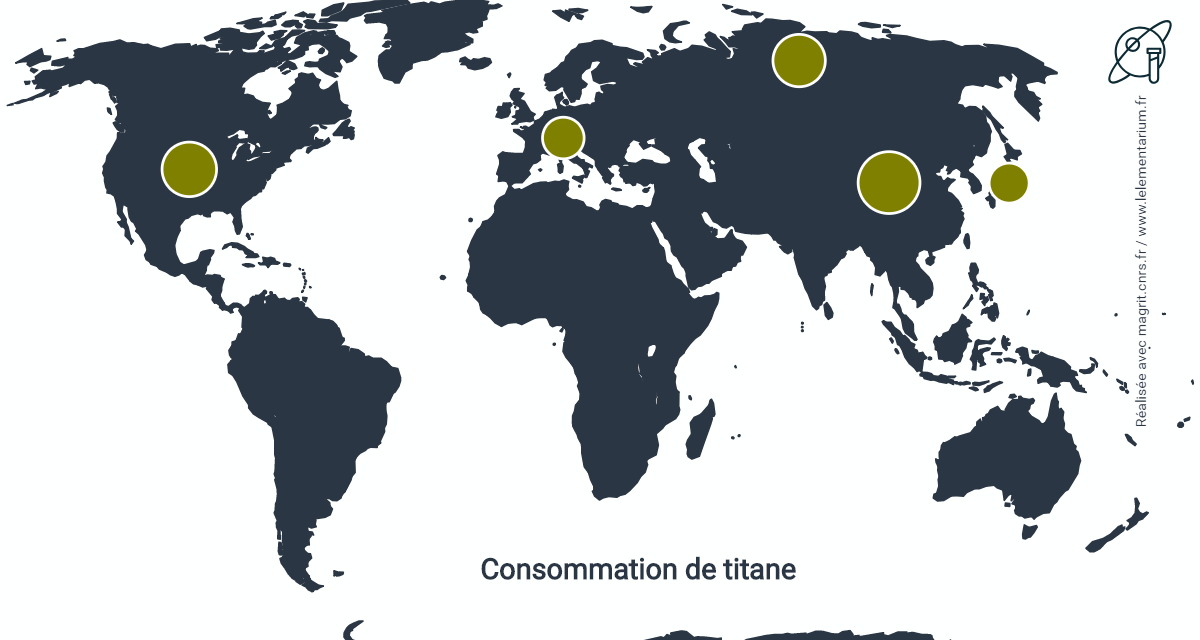

Utilisations

L‘éponge de titane est utilisée à 80 % pour l’élaboration du titane métal. L’éponge de titane est également utilisée en sidérurgie.

La consommation mondiale d’éponge de titane s’élevait, en 2015, à 197 067 t :

| Chine | 58 567 t | Europe | 26 500 t | |

| États-Unis | 45 500 t | Japon | 24 500 t | |

| Russie | 42 000 t |

En 2018, la consommation mondiale est de 200 000 t.

Lingots de titane

Production

Les capacités de production dans le monde, en 2016, étaient de 447 000 t/an, dont 30 000 t/an pour l’Union européenne. La capacité mondiale est nettement plus importante que celle d’éponge car la fusion des lingots pour des applications en aéronautique est réalisée à deux ou trois reprises. Par ailleurs, la production de lingots est réalisée à partir d’éponge de titane ainsi que par le recyclages de divers déchets de fabrication et de recyclage.

| Chine | 138 000 t/an | Russie | 78 000 t/an | |

| États-Unis | 138 000 t/an | Japon | 50 000 t/an |

- En 2017, la production est estimée à 225 000 t.

- En 2018, la production des États-Unis est de 85 000 t pour une capacité de production de 138 000 t/an.

- En 2015, la capacité de production russe est de 78 000 t/an pour une production de 65 000 t, dont 72 000 t/an par VSMPO et une production par VSMPO de 63 732 t.

- En 2018, la production de l’Union européenne a été de 31 227 t dont :

La production allemande est confidentielle.

- En 2014, la production japonaise est de 20 366 t.

Ferrotitanes

La consommation mondiale de titane, sous forme de ferrotitane, en sidérurgie, était, en 2014, de 73 684 t.

Recyclage

Il est important du fait des difficultés de la mise en forme finale des pièces en titane qui ne peut être réalisée que par usinage ou forgeage. Les copeaux d’usinage, qui peuvent représenter jusqu’à 80 % de la consommation de titane, donnent des déchets qui sont soit recyclés pour produire des lingots, soit utilisés pour élaborer des ferro-alliages. Un procédé de « coulée 4C » (Cold Crucible Continuous Casting) permet le recyclage direct des copeaux. Dans un creuset sans fond, en cuivre refroidi à l’eau, le titane est fondu par induction, ce qui permet d’obtenir des lingots de 120 à 210 kg.

La consommation d’énergie est réduite à 2 kWh/kg de titane au lieu de 44 kWh/kg.

Le taux de recyclage mondial est de 20 % et il est de 43 %, aux États-Unis.

En 2018, aux États-Unis, 61 500 t ont été recyclées dont 50 000 t par l’industrie du titane, 9 800 t par la sidérurgie et 600 t pour l’élaboration de superalliages.

En 2019, les importations de déchets de titane par les États-Unis, ont été de 30 143 t et les exportations de 15 105 t.

Situation française

En 2019.

Éponge de titane

Il n’y a plus de production d’éponge de titane depuis 1962.

Commerce extérieur pour le titane brut et la poudre :

Les exportations étaient de 491 t avec comme principaux marchés à :

- 18 % le Brésil,

- 17 % l’Espagne,

- 14 % les États-Unis,

- 13 % l’Italie.

Les importations s’élevaient à 6 954 t en provenance principalement à :

- 47 % du Kazakhstan,

- 21 % des États-Unis,

- 12 % du Royaume Uni,

- 11 % du Japon.

Le Kazakhstan fournit des lingots à la société UKAD, les États-Unis fournissent des lingots fondus une fois.

Lingots de titane

En 2018, la production française de lingots a été de 13 532 t, par Framatome, pour Timet Savoie.

Framatome, n°1 mondial de la production de zirconium, produit des lingots de titane à partir de chutes de fabrication dans son usine d’Ugine (73). La production est sous traitée pour la société Timet Savoie, filiale du groupe américain Titanium Metals Corp. (Timet). Timet Savoie est détenue à 70 % par Timet et 30 % par Framatome.

En septembre 2017 a été inaugurée l’usine Ecotitanium de fabrication de titane de qualité aéronautique par recyclage à Saint Georges de Mons (63). La société est détenue à 43,5 % par UKAD (coentreprise 50-50 entre Aubert & Duval, filiale du groupe Eramet et le groupe kazakh UKTMP), 41,3 % par l’Ademe, 15,2 % par le Crédit Agricole. La production a débuté en 2018.

Exportations :

- de barres, profilés et fils : 3 255 t vers l’Allemagne à 27 %, le Royaume Uni à 23 %, les États-Unis à 17 %, l’Italie à 11 %.

- de tôles, bandes et feuilles : 688 t vers le Royaume Uni à 18 %, l’Allemagne à 16 %, la Slovénie à 16 %, la Roumanie à 9 %.

- de tubes et tuyaux : 332 t vers l’Italie à 30 %, le Royaume Uni à 29 %, l’Allemagne à 12 %, la République tchèque à 7 %.

- de déchets : 7 811 t vers les États-Unis à 48 %, le Royaume Uni à 27 %, l’Allemagne à 7 %.

Importations :

- de barres, profilés et fils : 8 155 t d’Allemagne à 50 %, des États Unis à 18 %, du Royaume Uni à 12 %, de Russie à 9 %.

- de tôles, bandes et feuilles : 3 979 t des États-Unis à 33 %, de Russie à 28 %, du Royaume Uni à 12 %, d’Allemagne à 10 %, du Japon à 9 %.

- de tubes et tuyaux : des États-Unis à 51 %, du Royaume Uni à 7 %, de Chine à 6 %.

- de déchets : 1 308 t d’Espagne à 16 %, du Royaume Uni à 12 %, d’Allemagne à 11 %, d’Italie à 8 %.

Ferrotitanes

Pas de production.

Commerce extérieur pour le ferrotitane et le ferrosilicotitane

Les exportations étaient de 1 712 t avec comme principaux marchés à :

- 37 % la Belgique,

- 18 % la Suède,

- 10 % le Royaume Uni,

- 7 % l’Italie.

Les importations s’élevaient à 4 062 t en provenance principalement à :

- 48 % de Russie,

- 18 % d’Estonie,

- 13 % du Royaume Uni,

- 12 % de Suède.

Utilisations

Consommation : elle a été, en 2016, dans le monde, de 150 000 t, dont, en 2019, 35 000 t aux États-Unis, 10 000 t en Russie, en 2018.

Secteurs d’utilisation : dans le monde, en 2013 :

| Applications industrielles | 49 % | Applications militaires | 9 % | |

| Aéronautique commerciale | 37 % |

Utilisations diverses :

- Le titane est un métal léger (4,5 g/cm3). Il est utilisé allié, le principal alliage étant TA6V (6 % Al, 4 % V), en aéronautique, dans les cellules et les réacteurs.

Les ailes d’un Boeing 747 exigent 1 725 kg d’alliage pour une masse finale de 450 kg après mise en forme. L’A380 d’Airbus contient 9 % de son poids en titane, dans le bombardier furtif, F-22, la part du titane est de 39 %.

L’Airbus A350 consomme 66 t d’alliage de titane par avion, l’Airbus A380, 82 t, le Boeing B787, 77 t.

Dans les réacteurs CFM-56 de la Snecma, est présent 1,2 t de titane soit 30 % de sa masse.

En 2015, la construction aéronautique a consommé, en poids, 708 000 t de matériaux constitués à 47 % d’alliages d’aluminium, 21 % d’aciers, 11 % d’alliages de titane, 10 % de superalliages, 5 % de matériaux composites. La consommation de titane a été de 62 200 t.

En 2018, chaque jour ouvré, Airbus consomme 50 t de titane. - Il est également utilisé dans les voitures de formule 1 : par exemple une bielle en titane voit sa masse réduite de 60 % par rapport à l’acier.

- Il est employé dans la fabrication de divers objets tel que : montres, montures de lunettes, corps d’appareils photo, clubs de golf, cadres de bicyclettes (sous forme d’alliage TA3V (3 % Al, 2,5 % V)), structure de fauteuils roulants.

- Il est utilisé pur ou faiblement allié (0,2 % de Pd) pour son excellente résistance à la corrosion, en particulier marine. Il est également peu sensible à la corrosion sous tension. Il est utilisé en milieu marin : condenseurs des centrales nucléaires côtières (150 t par condenseur et 6 000 t/an), coques de sous-marins (Nautile), canalisations des usines de dessalement de l’eau de mer.

Les sous-marins russes de la classe Alpha utilisaient chacun 453 t de titane.

La construction de l’usine de dessalement d’eau de mer de Ras Az Zawr, en Arabie Saoudite, a consommé, en 2011, 6 200 t de tubes de titane. - Dans le bâtiment, il est employé comme matériau de toiture, par exemple au Japon, où cette application représente 10 % de la consommation. La façade du musée Guggenheim, à Bilbao, en Espagne, est recouverte par 31 900 m2 de plaques de titane.

- Il conserve ses propriétés mécaniques à basse température. Ainsi il est employé dans la construction de méthaniers pour le transport du gaz naturel liquéfié, avec une consommation de 20 t par navire.

- Utilisations en chimie dans les réacteurs et cuves, crépines dans l’industrie de la pâte à papier, anodes pour l’électrolyse de NaCl. C’est, avec l’aéronautique, le principal secteur d’utilisation du titane.

- Prothèses médicales : l’alliage TA6V est le plus utilisé pour cette application, mais certains travaux ayant indiqué une possible toxicité du vanadium, des alliages expérimentaux sont envisagés pour y remédier : TiAl5Fe2,5 ; Ti-Nb ; Ti-Ta ou encore Ti6Al7Nb pour le marché suisse. Le titane des prothèses peut être recouvert d’apatite phosphocalcique de composition proche de celle des os. En France, l’ancienne entreprise Bioland à Toulouse (31), filiale de Landanger-Camus, qui produisait journellement 7 kg d’hydroxyapatite calcinée et réalisait des dépôts d’environ 150 µm d’épaisseur a été rachetée par Teknimed en 2001. Les entreprises productrices de prothèse en titane sont, en France : Marle, Neuro France Implants et Groupe Lépine qui est le plus important fabricant de prothèses de hanche en titane en France. Chaque année, dans le monde, 1 000 t de titane sont implantées dans des corps humains.

- Alliages à mémoire de forme (AMF) : l’alliage TiNi (50/50 atomique) a été le premier alliage à mémoire de forme fabriqué industriellement, en 1969, par la société américaine Raychem (n°1 mondial dans ce domaine) pour des manchons de raccordement de tuyauterie dans les avions de combat F-14. En France, production par Nimesis Technology et AMF.

Utilisation de composés du titane en dehors du dioxyde :

- TiCl4 : fumigène (formation à l’air atmosphérique d’oxychlorure de Ti4+, solide), utilisé pendant la 2ème guerre mondiale dans les combats navals du Pacifique.

- Nitrure de titane : matériau dur et ayant une couleur identique à celle de l’or. Il est utilisé comme revêtement de montres de valeur, d’outils coupants, d’ailettes de turbines… Les dépôts sont réalisés, sous vide, par dépôt physique en phase vapeur (PVD).

Bibliographie

- Les métaux de haute pureté, Masson, 1977.

- Y. Combres, « Métallurgie et recyclage du titane et de ses alliages », Techniques de l’Ingénieur, mars 2016.

- Association Française du Titane, chez Pôle EMC2 – ZI le Chaffault – Chemin du Chaffault 44340 Bouguenais.

- International Titanium Association, 11674 North Huron St. Bldg. 3 Suite 100, Northglenn, Colorado 80234 États Unis.

- Titanium Information Group, NAMTEC, Wallis Way, Catcliffe, Rotherham, South Yorkshire, S60 5TZ Royaume Uni.

- T. Hohme-Sparborth, « An outlook for titanium metal » Roskill, octobre 2017.

- P.F. Louvigné, « Étude de veille sur le marché du titane 2012-2014« , Ministère de l’Écologie, du développement durable et de l’Énergie, décembre 2014.

- « Le titane (Ti) – Éléments de criticité« , BRGM, Mineralinfo, septembre 2017.

- Mineral Sands Industry Information, Iluka, novembre 2019.

–