L’éthylbenzène est principalement obtenu par alkylation du benzène par l’éthylène. Il sert quasi exclusivement à fabriquer le styrène par déshydrogénation. Ce dernier est aussi coproduit lors de la synthèse de l’oxyde de propylène. Le styrène est principalement destiné à donner des polymères comme des polystyrènes, des résines ABS et SAN, des caoutchoucs tel que le SBR.

Données physico-chimiques

Ethylbenzène

Données atomiques

| Formule | Géométrie | Masse molaire | Moment dipolaire |

| C8H10 |  |

106,168 g.mol-1 | 0,58 D |

Données physiques

| Masse volumique | Température de fusion | Température d’ébullition | Température critique | Pression critique | Limites d’explosivité dans l’air, en volume | Température d’autoinflammation | Solubilité dans l’eau |

| 0,8665 g.cm-3 | -95°C | 136°C | 344°C | 3 610 kPa | 1,0 % – 6,7 % | 432°C | 0,15 g.L-1 à 20°C |

Styrène

Données atomiques

| Formule | Géométrie | Masse molaire | Moment dipolaire |

| C8H8 |  |

104,15 g.mol-1 | 0,123 D |

Données physiques

| Masse volumique | Température de fusion | Température d’ébullition | Température critique | Pression critique | Limites d’explosivité dans l’air, en volume | Température d’autoinflammation | Solubilité dans l’eau |

| 0,909 g.cm-3 | -30,6°C | 145,14°C | 365,65°C | 4 000 kPa | 0,9 % – 6,8 % | 490°C | 0,3 g.L-1 |

Données industrielles

Origine

L’éthylbenzène et le styrène sont deux composés aromatiques. L’éthylbenzène est présent dans les essences de reformage aux côtés des xylènes (voir le chapitre « benzène, toluène, xylènes« ) mais son extraction n’est pas toujours rentable. On préfère, en général, le synthétiser à partir du benzène et de l’éthylène, cette synthèse représentant 99 % de la production. Son débouché, à 98 %, est le styrène, qui n’existe pas à l’état naturel.

Fabrication industrielle

Synthèse de l’éthylbenzène :

La synthèse a lieu par alkylation du benzène par l’éthylène :

![]()

Cette réaction exothermique (ΔrH° = – 113,3 kJ/mol à 25°C) nécessite une catalyse par un acide de Lewis. Les procédés les plus anciens utilisent le trichlorure d’aluminium AlCl3, la réaction ayant lieu en phase liquide, à 180°C, sous une pression de 9 bar. Le taux de conversion est de l’ordre de 40 à 45 %, l’éthylène et le benzène sont recyclés après séparation et les dérivés polyalkylés (diéthylbenzène (15 %)…) subissent une reconversion (par transalkylation avec le benzène).

Des procédés plus récents (Mobil Badger…) utilisent des zéolithes pour catalyser la réaction en phase gazeuse. La réaction a lieu entre 400 et 450°C sous 20 à 30 bar. Le catalyseur doit être régénéré toutes les 6 à 8 semaines, en brûlant le coke formé. Pour cette raison, deux réacteurs fonctionnent en parallèle. Alternativement l’un produit de l’éthylbenzène pendant que dans l’autre le catalyseur est régénéré, cette opération durant 36 h. En 2012, environ 1/3 des unités de production utilisent ce procédé.

Synthèse du styrène :

Près de 80 % de la production de styrène provient de la déshydrogénation de l’éthylbenzène :

![]()

Cette réaction endothermique (ΔrH° = 123,5 kJ/mol à 625°C) est accompagnée de diverses réactions parasites (formation de benzène, toluène, pyrènes, phénylacétylène…). La déshydrogénation étant favorisée par des températures élevées et des faibles pressions, on travaille vers 650°C en présence de vapeur d’eau pour abaisser les pressions partielles. L’éthylbenzène est préchauffé vers 500°C, puis mélangé à de la vapeur d’eau à 700 ou 750°C dans un rapport de 1 pour 1,2 à 2,2. Le mélange obtenu est dirigé sur le premier lit catalytique : la plupart des procédés utilisent des catalyseurs à base d’oxyde de fer III, avec des teneurs de 10 % en K2O. Après réchauffage, le mélange est dirigé vers un second lit catalytique : on obtient alors 60 à 70 % en masse de styrène que l’on sépare, puis purifie à 99,7 % et auquel on ajoute des inhibiteurs de polymérisation (dérivés nitrés ou nitrosés du phénol) pour le stockage (tertiobutylcatéchol à 10 ppm). Les principales impuretés sont l’éthylbenzène (0,05 %) et le méthylstyrène (0,04 %). La consommation est, par tonne de styrène, de 0,79 t de benzène et 0,29 t d’éthylène.

Le styrène peut aussi être obtenu par coproduction lors de la synthèse de l’oxyde de propylène. Celle-ci est effectuée à partir du propylène et de l’hydroperoxyde de 1-phényléthyle et amène à la formation d’alcool alpha-méthylbenzylique qui, par déshydratation, donne du styrène. L’hydroperoxyde de 1-phényléthyle étant lui même formé, par oxydation de l’éthylbenzène. LyondellBasell, Repsol et Shell produisent ainsi du styrène. En 2013, ce mode de fabrication représente 20,4 % des capacités mondiales de production.

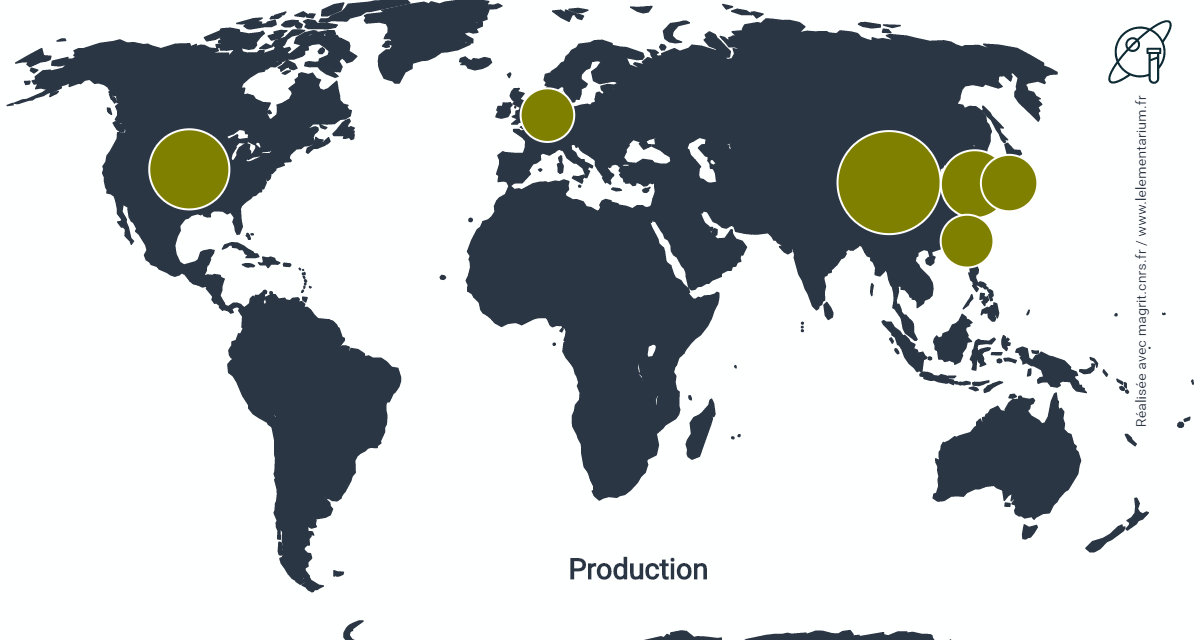

Capacités de production, en 2013, selon les deux modes de fabrication.

| À partir de l’éthylbenzène | À partir de l’oxyde de propylène | Total | |

| Amérique du Nord | 4 697 | 1 270 | 5 967 |

| Amérique du Sud | 540 | 0 | 540 |

| Europe | 3 355 | 2 100 | 5 455 |

| Moyen Orient et Afrique | 2 975 | 0 | 2 975 |

| Asie du Nord-Est | 13 008 | 2 145 | 15 153 |

| Asie du Sud-Est | 1 400 | 1 150 | 2 550 |

| Total | 25 975 | 6 665 | 32 640 |

En 2018, les capacités de production mondiales sont de 36,7 millions de t/an dont 9,9 millions de t/an en Chine.

Productions

Éthylbenzène :

La production mondiale est, en 2018, de 32,1 millions de t dont 3,772 millions de t, en 2019, dans l’Union européenne et 1,704 million de t aux Pays Bas.

Commerce international : en 2019.

Principaux pays exportateurs sur un total mondial de 482 495 t, en 2018.

| Belgique | 206 647 | Allemagne | 30 635 | |

| République tchèque | 151 668 | Pays Bas | 9 933 | |

| Royaume Uni | 117 849 | France | 9 513 | |

| État-Unis | 91 416 | Japon | 8 734 |

Source : ITC

Les exportations belges sont destinées à 99,8 % aux Pays Bas.

Principaux pays importateurs sur un total mondial de 818 395 t, en 2018.

| Pays Bas | 399 871 | Italie | 16 233 | |

| Pologne | 147 797 | Belgique | 10 380 | |

| France | 25 339 | Brésil | 5 001 | |

| Chine | 23 788 | République tchèque | 4 128 |

Source : ITC

Les importations des Pays Bas proviennent à 59 % de Belgique, 25 % du Royaume Uni, 8 % d’Allemagne.

Les principaux producteurs, en 2017, sont Ineos Styrolution avec 7,1 % de part de marché, Shell avec 6,7 %, Sinopec avec 6,2 %.

Styrène : productions, en 2018. Monde : 31 millions de t, Union européenne, en 2019 : 4,496 millions de t.

| Chine | 7 680 | Pays Bas | 2 152 | |

| États-Unis | 4 210 | Taipei chinois | 2 111 | |

| Corée du Sud | 3 117 | Japon | 2 008 |

En 2014, la production de l’Allemagne était de de 709 447 t.

En 2018, les capacités mondiales de production sont de 36,7 millions de t/an. Les capacités de production de l’Amérique du Nord sont de 5,925 millions de t/an, celles de l’Europe de 6,2 millions de t/an, celles de la Chine de 9,9 millions de t/an, celles de la Corée du Sud de 3 millions de t/an, celles de Taipei chinois de 2,030 millions de t/an, celles du Japon de 1,949 million de t/an, celles de Singapour de 1,570 million de t/an.

Commerce international : en 2019.

Principaux pays exportateurs sur un total mondial de 9,313 millions de t, en 2018.

| États-Unis | 2 444 | Japon | 619 | |

| Pays Bas | 1 500 | Canada | 562 | |

| Arabie Saoudite, en 2018 | 1 073 | Taipei chinois | 409 | |

| Corée du Sud | 670 | Belgique | 385 | |

| Singapour | 645 | Espagne | 261 |

Source : ITC

Les exportations des États-Unis sont destinées à 29 % au Mexique, 13 % aux Pays Bas, 12 % à la Corée du Sud.

Principaux pays importateurs sur un total mondial de 9,615 millions de t.

| Chine | 3 243 | Corée du Sud | 489 | |

| Inde, en 2018 | 833 | Allemagne | 366 | |

| Mexique, en 2018 | 768 | France | 315 | |

| Belgique | 740 | Turquie | 314 | |

| États-Unis | 561 | Taipei chinois | 298 |

Source : ITC

Les importations chinoises proviennent à 32 % d’Arabie Saoudite, 15 % du Japon, 12 % de Taipei chinois, 11 % du Koweït.

Principaux producteurs de styrène : en 2018.

| Sinopec | 2 300 | Formosa Plastics Group | 1 320 | |

| Ineos Styrolution | 2 180 | PetroChina | 1 290 | |

| LyondellBasell | 2 170 | Sabic | 1 150 | |

| Total | 1 910 | Americas Styrenics | 1 020 | |

| Shell | 1 750 | New Solar Group (China) | 1 020 |

- Les unités de production de Ineos Styrolution sont situées aux États-Unis, au Texas, à Bayport (Pasadena) avec 779 000 t/an de styrène et 870 000 t/an d’éthylbenzène et Texas City avec 450 000 t/an de styrène, en Belgique, à Anvers avec 500 000 t/an de styrène et au Canada, dans l’Ontario, à Sarnia avec 455 000 t/an de styrène.

- Les capacités de production de LyondellBasell sont situées sur 3 sites dans des joints venture. Avec Mubadala Investment (Abu Dhabi) et BASF à Channelview, au Texas, États-Unis, avec 740 000 t/an en propre, Covestro (ex-Bayer) 50/50 à Maasvlakte, près de Rotterdam, aux Pays-Bas avec 340 000 t/an en propre et avec 27 % d’une joint venture avec ZRCC (Sinopec) à Ningbo, en Chine avec 350 000 t/an en propre. Une nouvelle unité de production, prévue pour 2022, est en construction à Ningbo dans le cadre d’une joint venture 50/50 avec Sinopec avec une capacité de production de 300 000 t/an d’oxyde de propylène et 600 000 t/an de styrène.

LyondellBasell présente la particularité de coproduire du styrène avec l’oxyde de propylène. - Total produit du styrène, en France, à Gonfreville (76), avec 680 000 t/an, en Corée du Sud à Daesan, en association 50/50 avec Hanwha avec 503 000 t/an en propre, aux États-Unis, à Carville, en Louisiane, en joint venture 50/50 avec Sabic, avec 595 000 t/an en propre.

- Shell, produit du styrène, à Scotford, dans l’Alberta, au Canada, avec 475 000 t/an, à Singapour avec 1,069 million de t/an, en joint venture 50/50 avec BASF dans Ellba, à Moerdijk, aux Pays Bas avec 815 000 t/an en propre et en joint venture 50/50 avec CNOOC, à Huizhou, province de Guangdong, en Chine avec 650 000 t/an en propre.

- Trinseo (ex-Dow Chemical) produit du styrène en Europe, en Allemagne à Boehlen, avec 300 000 t/an et aux Pays Bas, à Terneuzen, avec 500 000 t/an et aux États-Unis au travers d’une joint-venture 50/50, Americas Styrenics LLC, avec Chevron Phillips Chemicals qui exploite une usine à St James, en Louisiane, d’une capacité totale de 950 000 t/an de styrène.

Situation française

En 2019.

Production : les capacités de Total, à Gonfreville (76) sont de 680 000 t/an de styrène.

Exportations :

- Éthylbenzène : 9 513 t vers les Pays Bas à 99 %.

- Styrène : 245 664 t vers la Belgique à 34 %, la Chine à 24 %, la Turquie à 15 %, les Pays Bas à 8 %.

Importations :

- Éthylbenzène : 25 339 t du Royaume Uni à 88 %, des États-Unis à 12 %.

- Styrène : 314 982 t des Pays Bas à 75 %, de Belgique à 16 %, d’Allemagne à 3 %.

Utilisations

Consommation d’éthylbenzène : 32,1 millions de t, en 2019.

Consommation de styrène : en 2019, dans le monde, elle a été de 31 millions de t. En 2018, la consommation chinoise a été de 10,869 millions de t, en 2018, celle de la Corée du Sud de 2,534 millions de t, celle de Taipei chinois de 1,880 million de t, celle du Japon de 1,481 million de t, celle d’Inde de 885 000 t totalement importées. En 2017, la consommation des États-Unis a été de 3,3 millions de t.

Secteurs d’utilisation de l’éthylbenzène

En 2019, il est utilisé à plus de 98 % pour produire du styrène. Moins de 2 % de la production est utilisée principalement comme solvant de peintures mais aussi dans la production diéthylbenzène, acétophénone, éthylanthraquinone.

Secteurs d’utilisation du styrène

En produits : en 2019, dans le monde.

| Polystyrène cristal et choc | 34 % | Résines de polyesters insaturés | 6 % | |

| Polystyrène expansé | 22 % | Copolymères styrène-butadiène | 5 % | |

| Résines ABS et SAN | 18 % | Caoutchoucs SBR | 4 % |

Source : IHS Markit

La fabrication de polymères représente donc près de 90 % des débouchés du styrène.

- L’ABS (Acrylonitrile-Butadiene-Styrene) est un copolymère de l’acrylonitrile, du butadiène et du styrène, obtenu par greffage, en émulsion d’acrylonitrile et de styrène sur du polybutadiène.

- Le SAN (Styrene-AcryloNitrile) est le copolymère du styrène et de l’acrylonitrile, polymérisé en émulsion.

- Le SBR est un caoutchouc Styrène-Butadiène.

En utilisation finale : en 2016, dans le monde.

| Électronique | 30 % | Construction | 22 % | |

| Emballages | 29 % | Transport | 3 % |

Source : IHS Markit

Bibliographie

- L’Actualité Chimique juillet-août 1994.

- K. Weissermel, H-J. Arpe, « Chimie organique industrielle », Masson, 1981.

- A. Chauvel, G. Lefebvre, L. Catex, Procédés de pétrochimie, tome 1, Technip, 1985.

- Styrene Information & Research Center, 400 E, Joppa Road, Suite 309, Towson, MD 21286, États-Unis.

- Chemicals & Petrochemicals Manufacturer’s Association of India (CPMA).

- B. Martel, » Aide-mémoire de chimie organique industrielle « , Dunod, 1996.

- Nathalie Delaunay, »La toxicité du styrène », AST67.

- Styrène, Fiche toxicologique n°2, INRS.