Les fibres de carbone sont fabriquées à partir de précurseurs chimiques (fibres synthétiques, brai de charbon ou de pétrole) et principalement de polyacrylonitrile (PAN). Elles sont employées pour élaborer des matériaux composites destinés à l’aéronautique, les automobiles, les pales d’éoliennes…

Données industrielles

Matières premières

Elles sont fabriquées à partir de précurseurs chimiques (fibres synthétiques, brai de charbon ou de pétrole). La plus grande partie de la production, environ 96 %, est réalisée à partir de polyacrylonitrile (PAN : (CH2-CH-CN)n).

Les fibres de polyacrylonitrile sont préparées par polymérisation, par voie radicalaire, d’acrylonitrile obtenu à partir de propylène selon la réaction suivante :

2 CH2CH3CH + 2 NH3 + 3 O2 = 2 CH2CHCN + 6 H2O

Fabrication et propriétés

Fibres issues de PAN :

Les fibres de PAN sont d’abord oxydées, à l’air, vers 200-300°C pendant de 30 minutes à 3 heures.

La carbonisation a lieu entre 700 et 1500°C, sous atmosphère de diazote, pendant quelques minutes. Le produit obtenu, amorphe, contient 90 % de carbone et de l’ordre de 8 à 10 % d’azote, environ 1 % d’oxygène et moins de 1 % d’hydrogène. Il possède une résistance mécanique en traction élevée (3 000 à 6 000 MPa) mais un module élastique moyennement élevé (200 à 330 GPa) et peut être, après traitement de surface, utilisé.

Un traitement complémentaire de graphitation entre 2 000 et 3 000°C, pendant 1 à 2 minutes, donne des fibres, cristallisées sous forme graphite, à 99 % de carbone et possédant un module élastique élevé (350 à 600 GPa) et une résistance moindre (2 000 à 5 000 MPa). Les traitements thermiques sont réalisés sous tension longitudinale. Afin de faciliter la liaison future des fibres avec leur matrice, un traitement d’oxydation de surface, généralement électrolytique, est réalisé.

Pour produire 1 kg de fibres de carbone il est nécessaire de fournir 286 MJ.

Les fibres ont un diamètre compris entre 5 et 7 micromètres avec une masse volumique comprise entre 1,74 et 1,95 g/cm3. Elles sont produites de façon continue et sont regroupées sous forme de fils contenant de 1 000 à 48 000 fibres ou plus. Leur module élastique est compris entre 200 GPa et 600 GPa.

Ces fibres sont destinées plus particulièrement à l’élaboration de matériaux composites pour des applications en aéronautique et des équipements sportifs.

Fibres issues de brais de charbon ou pétrole : elles ne représentent qu’environ 4 % de la production mondiale.

Les brais de charbon ou de pétrole sont constitués d’un mélange d’hydrocarbures aromatiques qui sans orientation particulière sont isotropes. Un traitement thermique, entre 350 et 450°C, sous atmosphère inerte, permet aux molécules aromatiques de moins d’une dizaine de cycles de grossir par condensation et d’entraîner une structure orientée de cristal liquide (mésophase). On distingue ainsi les fibres isotropiques des fibres anisotropiques.

Après filage du précurseur, celui-ci subit des traitements thermiques identiques à ceux pratiqués pour les fibres de PAN.

- Les fibres isotropiques, discontinues, ont un diamètre compris entre 12 et 18 micromètres et une masse volumique de 1,6 g/cm3. Leur module élastique est faible, 40 GPa. Elles ont une très bonne conductibilité thermique et sont, en particulier, utilisées pour tisser des textiles pour isolation haute température.

- Les fibres anisotropiques, continues, ont un diamètre compris entre 7 et 10 micromètres et une masse volumique comprise entre 1,7 et 2,2 g/cm3. Elles sont formées de façon continues et regroupées sous forme de fils contenant de 1 000 à 12 000 fibres. Leur module élastique varie de très faibles valeurs, 6 GPa, à des très élevées, 950 GPa. Celles à module élastique très élevé, donc très rigides, sont, en particulier, employées dans les équipements sportifs.

Productions

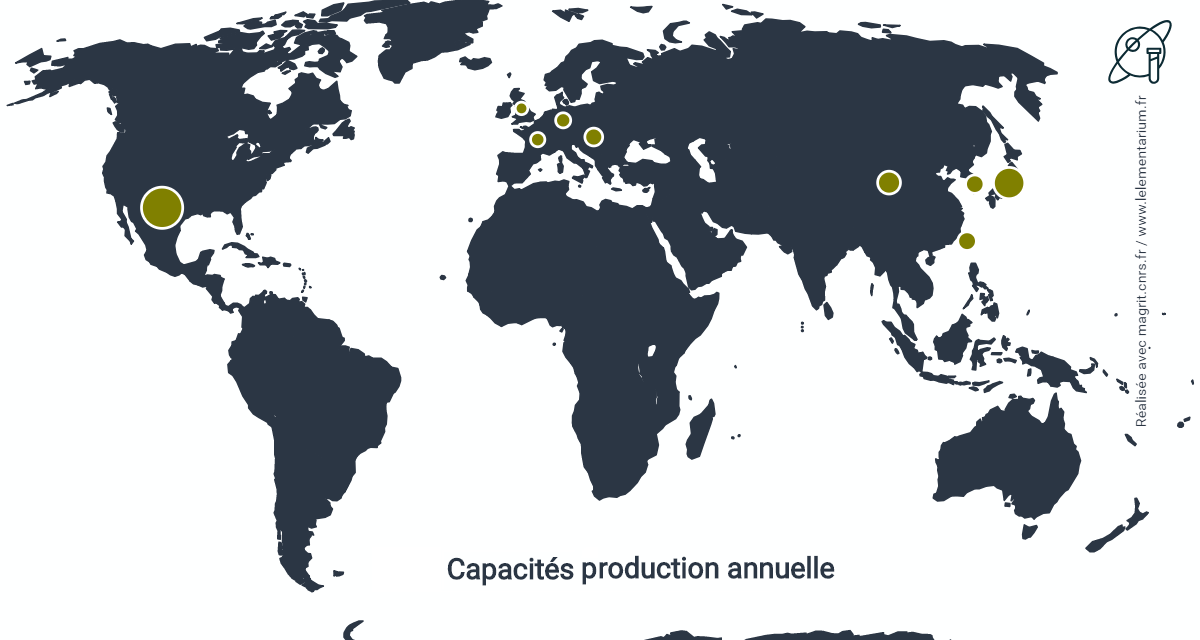

Capacités annuelles de production, en 2019. Monde : 150 900 t/an.

| États-Unis | 45 300 | France | 7 400 | |

| Japon | 27 100 | Hongrie | 6 200 | |

| Chine | 17 300 | Allemagne | 5 800 | |

| Mexique | 10 000 | Royaume Uni | 5 000 | |

| Taipei chinois | 8 800 | Turquie | 3 600 | |

| Corée du Sud | 8 600 | Inde | 2 500 |

Source : Carbon composites

La production japonaise est, en 2018, de 24 755 t, à 80 % exportée.

Producteurs : en capacités annuelles de production, en 2019 :

| Toray (Japon) | 49 500 | Formosa Plastics (Taipei chinois) | 8 750 | |

| SGL (Allemagne) | 15 000 | Cytec (États-Unis) | 7 000 | |

| Mitsubishi Chemical Carbon (Japon) | 14 300 | Zhongfu-Shenying (Chine) | 6 000 | |

| Toho Tenax (Japon) | 12 600 | Hengshen (Chine) | 5 000 | |

| Hexcel (États-Unis) | 12 500 | DowAksa (Turquie) | 3 500 |

Sources : Carbon composites et rapports des sociétés

- Toray produit des fibres de carbone au Japon, à Ehime, avec 9 300 t/an, aux États-Unis, à Decatur, dans l’Alabama, St-Charles, dans le Missouri et Abilene, au Texas, avec 9 900 t/an, en Corée du Sud, à Gumi avec 4 700 t/an, en France, à Abidos (64), avec 5 200 t/an, et sous le nom de Zoltek, au Mexique, à Guadalajara, avec 10 000 t/an et en Hongrie, à Nyergesujfalu, avec 10 000 t/an. En 2019, les ventes du groupe sont destinées pour 46 % à l’aéronautique et l’espace, 47 % à diverses applications industrielles, 8 % aux articles de sport. A acquis, en février 2014, la société Zoltek (États-Unis) avec les usines du Mexique et de Hongrie. Au cours de l’année 2022, la capacité de production en Hongrie devrait atteindre 15 000 t/an.

- SGL Group (Allemagne) produit 4 000 t/an à Muir of Ord, au Royaume Uni et en association avec BMW (51 % SGL, 49 % BMW dans la société SGL ACF), exploite à Moses Lakes, dans l’état de Washington, aux États-Unis, une usine de production de fibres de carbone, d’une capacité de 9 000 t/an, destinées à la BMW i3, véhicule électrique de BMW. Les fibres de PAN sont produites d’une part par une joint venture avec Mitsubishi, dans MRC-SGL Precursor Co. (66,66 % pour Mitsubishi et 33,33 % pour SGL) à Otake au Japon et d’autre part par la société Fisipe, à Lavradio, au Portugal, achetée par SGL Group en 2012. En 2017, l’usine de Evanston, dans le Wyoming, aux États-Unis, avec 2 000 t/an, a été vendue à Mitsubishi Rayon.

- Mitsubishi Chemical Carbon Fiber and Composites, produit des fibres de carbone à Otake, au Japon, avec 8 100 t/an et Sacramento, en Californie, aux États-Unis, avec 5 000 t/an. En 2017 a acquis l’usine SGL de Evanston dans le Wyoming, aux États-Unis.

- Toho Tenax, filiale du groupe japonais Teijin, produit des fibres de carbone à Mishima, au Japon, avec 6 400 t/an, Heinsberg, en Allemagne, avec 5 100 t/an et Rockwood, dans le Tennessee, aux États-Unis, avec 2 000 t/an.

- Hexcel (États-Unis) produit des fibres de carbone à Salt Lake City, dans l’Utah, aux États-Unis, Illescas, en Espagne, avec une capacité de production de 7 300 t/an et depuis 2018, à Roussillon, en France, avec 5 200 t/an. Les fibres de PAN sont produites à Decatur, dans l’Alabama, aux États-Unis et en France, depuis 2018, à Roussillon (38).

- Formosa Plastics (Taipei chinois) produit des fibres de carbone dans son complexe chimique de Mailiao, à Taipei chinois.

- Cytec (États-Unis), devenu, en décembre 2015, filiale de Solvay, produit des fibres de carbone à Greenville et RockHill, en Caroline du Sud, aux États-Unis.

- Aksa (filiale d‘Akkök Group, Turquie) : n°1 mondial pour la production de PAN, avec des capacités de production de 315 000 t/an. Aksa exploite, en association 50-50 avec Dow, à Yalova, en Turquie, une usine de production de fibres de carbone.

- Hyosung (Corée du Sud) produit des fibres de carbone à Jeonju, en Corée du Sud, avec une capacité de 2 500 t/an.

- Kuhera (Japon), possède 1 800 t/an de capacité de production de fibres isotropiques, à partir de brai de pétrole, à Iwaki au Japon et à Shanghai, en Chine.

Situation française

En 2019.

Productions :

- L’usine Toray à Abidos (64), fabrique des fibres à partir de PAN. La capacité de production est, avec 5 lignes de production, de 5 200 t/an. Une usine de fabrication de PAN d’une capacité de 12 000 t/an a été inaugurée, à Lacq (64), en septembre 2014.

- Le groupe Hexcel a construit une usine de fabrication de PAN et de fibres de carbone à Roussillon (38) qui est opérationnelle depuis 2018, avec une capacité de 5 200 t/an de fibres de carbone.

La France est le 1er consommateur en Europe (son aéronautique représente 30 % du marché européen).

Commerce extérieur : pour les fibres de carbone et les ouvrages en fibres de carbone.

Les exportations étaient de 12 220 t avec comme principaux marchés à :

- 22 % l’Italie,

- 19 % le Royaume Uni,

- 17 % l’Allemagne,

- 10 % l’Espagne.

Les importations s’élevaient à 6 162 t en provenance principalement à :

- 34 % des États-Unis,

- 16 % d’Espagne,

- 15 % d’Allemagne,

- 12 % de Corée du Sud,

- 10 % du Japon.

Utilisations

En général, les fibres de carbone sont classées en fonction de leurs propriétés mécaniques en traction : résistance à la rupture, module d’élasticité (module de Young), allongement à la rupture. La résistance mécanique à la rupture en traction varie de 700 MPa pour des fibres issues de brai isotrope à plus de 6000 MPa pour des fibres issues de PAN. Le module d’élasticité en traction varie de 33 GPa pour les fibres issues de brai isotrope à plus de 800 GPa pour les fibres issues de brai mésophase.

Les fibres de carbone sont à la base de matériaux composites de faible densité et de hautes performances mécaniques. Dans ces matériaux elles sont associées soit à des matières plastiques, soit à des métaux, céramiques, ou même à du carbone.

Part de marché, en volume et en valeur, dans le monde, en 2018, par les divers matériaux composites renforcés avec des fibres de carbone, sur un total de 128 500 t et 23,15 milliards de $.

| en masse | en valeur | en masse | en valeur | |||

| Polymères | 82,7 % | 71,2 % | Métaux | 1,2 % | 3,5 % | |

| Céramiques | 9,7 % | 20,1 % | Hybrides et divers | 6 4 % | 5,2 % |

Source : Carbon composites

Dans les matériaux composites à matrice métallique, en 2009, les fibres de carbone sont associées, en valeur, pour 42 % des utilisations à de l’aluminium, 23 % du magnésium, 13 % du cuivre, 12 % du nickel.

Consommations de fibres de carbone :

Dans le monde, en 2018, 78 500 t. Répartition par régions :

| Amérique du Nord | 33 % | Autres pays d’Asie | 24 % | |

| Europe | 27 % | Japon | 11 % |

Source : Carbon Composites

Secteurs d’utilisation

Répartition du marché des composites de carbone, en 2018, en masse sur un total de 154 700 t et en valeur sur un total de 23,15 milliards de dollars.

| en masse | en valeur | en masse | en valeur | ||

| Aéronautique, espace et défense | 36 % | 57 % | Sport et loisirs | 13 % | 11 % |

| Automobiles | 24 % | 18 % | Construction | 5 % | 2 % |

| Éoliennes | 13 % | 8 % | Autres | 9 % | 5 % |

Source : Carbon composites

Aéronautique, espace et défense :

Les matériaux composites à base de fibres de carbone sont employés dans les freins (composites carbone-carbone), déflecteurs, capotages, gouvernes, dérives d’avions, pales d’hélicoptères, tuyères des propulseurs à poudre d’Ariane V…

Le premier avion commercial contenant des matériaux composites à base de fibres de carbone est le Boeing 767, mis en service en 1983, qui en renfermait 6 % de son poids.

- Le Boeing 777 mis en service en 1995 renferme 11 % de son poids en matériaux composites.

- L’Airbus A340, mis en service en 1993, a 12 % de son poids, en matériaux composites à base de fibres de carbone.

- L’Airbus A380 renferme 35 t de fibres de carbone et 23 % de son poids en matériaux composites.

- Le Boeing 787 renferme 30 t de fibres de carbone et 50 % de son poids, en matériaux composites, 20 % en aluminium, 15 % en titane, 5 % en acier.

Tous les avions militaires ont leur structure constituée principalement de matériaux composites à base de fibres de carbone.

Éolien : dans la fabrication des pales.

Génie civil : dans la fabrication de câbles d’amarrage de plate-forme off-shore, de haubans… Par exemple, la passerelle de Larouin (64) de 120 m de long, sans pile intermédiaire, est soutenue par 16 haubans en composite de fibres de carbone.

Industries diverses : les fibres de carbone sont utilisées dans les plaquettes de frein, les trains TGV, les prothèses de hanche, les réservoirs haute pression, les ultracentrifugeuses pour la séparation isotopique de l’uranium…

Les composites à base de fibre de carbone sont plus transparents aux rayons X que l’aluminium et sont utilisés dans les appareillages d’analyses médicales (tables de radiographie).

Équipements sportifs : skis, raquettes de tennis, vélos, bateaux de compétition, voitures de Formule 1, perches, deltaplanes… Les clubs de golf représentent une part de 38 % des revenus pour les matériaux composites dans le domaine sportif, les raquettes de tennis, 21 %, les bicyclettes, 14 %.

Bibliographie

- Documents et informations de Toray, Route Départementale 817, 64170 Lacq.

- The Japan Carbon Fiber Manufacturers Association.

- T. Kraus and M. Kühnel, « Global carbon fiber market remains on upward trend », Reinforced plastics, nov-dec 2014, p 38-45.

- M. Sauer, M. Kühnel, « Composites market report« , nov. 2018.

- M. Sauer, « Composites Market Report 2019« , Carbon composites, septembre 2019.

- S. Das, J. Warren, D. West, S.M. Schexnayder, « Global carbon fiber composite supply chain competitiveness analysis », CEMAC, mai 2016.