Bien que le nickel soit utilisé dans des alliages depuis l’antiquité, il ne fut isolé qu’en 1751 par Axel Frederik Cronstedt. Il étudiait le minerai dénommé kupfernickel, de l’allemand kupfer et nickel, cuivre et démon. Il portait ce nom à cause de sa couleur qui rappelait celle du cuivre et de la difficulté qu’avaient les mineurs à l’extraire, et qui pensaient donc que ce minerai subissait le mauvais sort des démons. Le chimiste suédois découvrit alors ce nouvel élément et le nomma d’après le minerai qu’il avait analysé.

Données physico-chimiques

Données atomiques

| Numéro atomique | Masse atomique | Configuration électronique | Structures cristallines | Rayon métallique pour la coordinence 12 |

| 28 | 58,69 g.mol-1 | [Ar] 3d8 4s2 | cubique à faces centrées de paramètre a = 0,352 nm | 124,6 pm |

Données physiques

| Masse volumique | Dureté | Température de Curie | Température de fusion | Température d’ébullition | Conductibilité électrique | Conductibilité thermique | Solubilité dans l’eau |

| 8,90 g.cm-3 | 4 | 355°C | 1 453°C | 2 732°C | 14,3.106 S.m-1 | 90,7 W.m-1.K-1 | insoluble |

Données chimiques

| Électronégativité de Pauling | pKa : Ni2+aq/NiOH+aq | pKs : Ni(OH)2 | pKs : NiS alpha | pKs : NiS bêta |

| 1,91 | 9,86 | 14,7 | 18,5 | 24 |

Potentiels standards :

| Ni2O3(s) + H2O + 2e = 2NiO(s) + 2OH– | E° = 0,42 V |

| NiO2(s) + 2H2O + 2e = Ni(OH)2(s) + 2OH– | E° = 0,49 V |

| Ni(OH)4(s) + e = Ni(OH)3(s) + OH– | E° > 0,6 V |

| Ni(OH)3(s) + e = Ni(OH)2(s) + OH– | E° = 0,48 V |

| NiO42- + 8H+ + 4e = Ni2+ + 4H2O | E° > 1,8 V |

| Ni(OH)3(s) + 3H+ + e = Ni2+ + 3H2O | E° = 2,08 V |

| Ni(OH)2(s) + 2e = Ni(s) + 2OH– | E° = -0,72 V |

| NiO2(s) + 4H+ + 2e = Ni2+ + 2H2O | E° = 2,0 V |

| Ni2+ + 2e = Ni(s) | E° = -0,25 V |

Données thermodynamiques

Nickel cristallisé :

|

Nickel gazeux :

|

Données industrielles

Matières premières

La teneur moyenne de l’écorce terrestre est d’environ 75 ppm.

Dans les minerais, le nickel est souvent associé au fer, au cuivre, au chrome et au cobalt. En 2018, 72 % du cobalt extrait provient de mines de cuivre, 26 % de mines de nickel et 1 % de la mine de cobalt de Bou Azzer. 6,7 % des revenus des exploitations minières de nickel proviennent du cobalt. Dans le monde, en 2011, la production de nickel donne une coproduction de 98 000 t de cobalt, 472 t de platinoïdes, 10 t de scandium.

Deux principaux types de minerais se partagent l’approvisionnement en nickel primaire : les minerais sulfurés et les minerais oxydés. En 1990, la part des minerais sulfurés était de 70 %, celle des minerais oxydés de 30 %. En 2009-2010, les parts étaient sensiblement égales. En 2019, les proportions sont inversées, 29 % pour les minerais sulfurés, 71 % pour les minerais oxydés.

Minerais sulfurés

Ils se présentent sous forme de pentlandite, (Ni,Fe)9S8, associée, en général, à de la pyrrhotite (Fe7S8), de la pyrite (FeS2) et de la chalcopyrite (CuFeS2). Les exploitations minières sont, en général, souterraines. Ces gisements se sont formés, sauf pour le gisement de Sudbury, au Canada, après l’intrusion d’un magma au travers de la croûte terrestre, par cristallisation fractionnée. Le gisement de Sudbury est un cas particulier car il résulte, il y a 1,85 milliard d’années, de l’impact d’une météorite de 10 à 15 km de diamètre suivi de la fusion de la croûte terrestre. Les zones exploitées sont situées sur le bord extérieur d’un anneau de 60 x 30 km. La découverte du gisement date de 1883 lors de la construction du chemin de fer du Canadien Pacifique traversant le Canada.

Les minerais ont des teneurs de 0,7 à 3 % de nickel et contiennent du cuivre (environ 1 %), des platinoïdes, du cobalt, de l’argent et de l’or, qui sont récupérés. Ils sont concentrés, après broyage, par séparation magnétique puis par flottation à des teneurs de 10 à 15 % de Ni.

Ces minerais sont exploités en Russie, au Canada, en Australie de l’Ouest, en Chine, en Afrique Australe, en Finlande.

- En Russie, la production est principalement assurée par la société Nornickel dans des complexes miniers et métallurgiques, situés dans la presqu’île de Tâimyr, en Sibérie occidentale, et dans la presqu’île de Kola, proche de la frontière norvégienne.

- Les gisements de Ni-Cu-platinoïdes de Nornickel, dans la presqu’île de Tâimyr, sont regroupés dans la Polar division et la Medvezky Ruchey. Situés dans 2 zones avec 7 mines en exploitation, 6 souterraines et une à ciel ouvert, Norilsk au sud et Talnakh au nord, ils sont exploités entre 500 et 1500 m de profondeur. Le gisement le plus important est celui d’Oktiabrsky (zone de Talnakh) qui s’étend sur une surface de 3×1 km avec une épaisseur moyenne de 30 m. En 2019, la production a été de 18,4 millions de t de minerai possédant une teneur moyenne de 1,32 % de Ni, 2,24 % de Cu et 6,9 g/t de platinoïdes, le palladium étant plus abondant que le platine avec un rapport compris entre 3/1 et 4/1. Les taux de récupération sont de 83,1 % pour Ni, 95,2 % pour Cu et 85,2 % pour les platinoïdes lors de la concentration du minerai brut et de 94,6 % pour Ni, 94,1 % pour Cu et 95,8 % pour les platinoïdes lors des opérations métallurgiques d’obtention des produits finis. En 2019, la production a été de 356 000 t de Cu, 32,4 t de Pd et 7,8 t de Pt. Les concentrés miniers contenant le nickel sont transformés sur place en mattes qui sont traitées dans la presqu’île de Kola. Les réserves prouvées et probables sont de 673 millions de t de minerai à 0,92 % de Ni, 1,72 % de Cu, 4,19 g/t de Pd, 1,11 g/t de Pt, 0,24 g/t de Au.

- Dans la presqu’île de Kola, la production, assurée par 4 mines, 3 souterraines et une à ciel ouvert, a été, en 2019, de 166 000 t de Ni, 87 000 t de Cu, 56,8 t de Pd et 13,7 t de Pt à partir de l’extraction de 7,9 millions de t de minerai contenant 0,55 % de Ni, 0,24 % de Cu et 0,1 g/t de platinoïdes. Les réserves prouvées et probables sont de 85 millions de t de minerai à 0,62 % de Ni, 0,30 % de Cu, 0,03 g/t de Pd, 0,02 g/t de Pt, 0,01 g/t de Au.

- Au Canada, la société Vale exploite les gisements de Sudbury (Ontario) depuis 1885, Thompson (Manitoba) depuis 1960 et Voisey’s Bay (Labrador) depuis 2005. La société Glencore exploite des mines à Sudbury (Ontario) ainsi qu’à Raglan (Québec).

- En 2019, la production des 7 mines souterraines de Sudbury exploitées par Vale a été de 3,669 millions de t de minerai contenant 1,68 % de Ni, 2,5 % de Cu, du cobalt, des platinoïdes, de l’or, de l’argent… En 2019, les productions ont été de 50 800 t de Ni, 93 000 t de Cu, 495 t de Co, 4,6 t de Pt, 5,66 t de Pd, 2,15 t d’or. Les réserves prouvées et probables sont de 58,1 millions de t de minerai contenant 1,38 % de Ni, 1,75 % de Cu, 0,04 % de Co, 1,26 g/t de Pt, 1,52 g/t de Pd, 0,47 g/t d’or.

- La production par Vale de la mine souterraine de Thompson a été de 859 000 t de minerai contenant 1,78 % de Ni, du cuivre et du cobalt, soit une production de 11 300 t de Ni, 1 000 t de Cu et 80 t de Co. Les réserves prouvées et probables étaient, en 2015, de 20,6 millions de t de minerai contenant 1,71 % de Ni.

- La mine à ciel ouvert de Voisey’s Bay a débuté sa production en novembre 2005. Le gisement avait été découvert, début 1995, par la société Diamond Fields Resources Inc lors de la recherche de diamants. L’extraction est de 6 000 t/jour de minerai avec production d’un concentré de cuivre et d’un concentré mixte Ni-Cu-Co. Les concentrés ont été dans un premier temps expédiés dans les raffineries de Sudbury (Ontario) et Thompson (Manitoba), avant la construction qui a débuté en 2009, d’une raffinerie à Long Harbour, à Terre Neuve, qui a reçu les premiers concentrés en mai 2015 et qui traite totalement la production de Voisey’s Bay depuis fin 2017. Le gisement a été acquis, en août 1996, par la société Inco absorbée depuis par Vale. En 2019, la production a été de 2,116 millions de t de minerai contenant 2,21 % de Ni, 1,19 % de Cu et du cobalt soit une production de 35 400 t de Ni, 25 000 t de Cu et 1 608 t de Co. Ses réserves prouvées et probables sont de 28,9 millions de t de minerai à 2,11 % de Ni, 0,92 % de Cu, 0,13 % de Co.

- La production des mines canadiennes de Glencore a été, en 2019, de 60 300 t de nickel, 44 200 t de cuivre, 700 t de cobalt, 15,8 t d’argent, 0,9 t d’or, 3,5 t de palladium, 1,6 t de platine, 124 kg de rhodium. Les réserves prouvées et probables de Sudbury sont de 19,53 millions de t de minerai renfermant 1,88 % de Ni, 0,96 % de Cu, 0,04 % de Co, 0,40 g/t de Pt et 0,42 g/t de Pd, celles de Raglan de 10,39 millions de t renfermant 2,81 % de Ni, 0,76 % de Cu, 0,06 % de Co, 0,82 g/t de Pt et 2,01 g/t de Pd.

Minerais oxydés

Ces minerais sont exploités à ciel ouvert et ne peuvent pas être concentrés par voie physique. Ils ne contiennent pas de cuivre ni de métaux précieux, mais renferment du cobalt et sont humides avec une teneur en eau d’environ 25 %. On distingue :

- Les minerais silicatés (saprolites) dans lesquels le nickel se substitue au magnésium de la serpentine (3MgO,2SiO2,2H2O). Appelés garniérite en Nouvelle-Calédonie (le plus important gisement mondial de minerais oxydés), leur teneur en Ni est de 2,3 à 3 % et le minerai contient, outre MgO et SiO2, 10 à 30 % de fer et du cobalt. Ces minerais sont également exploités en Colombie et, à des teneurs plus faibles, en Indonésie, République Dominicaine, Philippines, Brésil… En Nouvelle Calédonie, ils sont exploités par :

- La société Le Nickel-SLN, détenue à 56 % par le groupe Eramet, 34 % par la STCPI (Société de Participation Minière du Sud Calédonien) regroupant les 3 provinces de l’île et 10 % par Nisshin Steel (Japon, filiale de Nippon Steel), voir ci-dessous la situation française. Le minerai extrait est transformé, en Nouvelle Calédonie, en ferronickel, voir le chapitre métallurgie.

- La Société Minière du Sud Pacifique (SMSP), détenue à 87 % par la Province Nord et 5 % par les îles Loyauté possède 51 % de 2 sociétés :

- Nickel Mining Company (NMC), en association avec le groupe sud-coréen Posco (SMSP : 51 % – Posco : 49 %) extrait du minerai destiné à alimenter principalement l’usine pyrométallurgique de Gwangyang en Corée du Sud. La production est de 3,6 millions de t/an d’un minerai à 1,89 % de Ni, afin de produire 54 000 t/an de ferronickel.

- La société Koniambo Nickel, en association avec le groupe Glencore (SMSP : 51 % – Glencore : 49 %) exploite le massif de Koniambo dont les réserves prouvées et probables sont de 41,8 millions de t de minerai contenant 2,19 % de Ni. Un convoyeur de 11 km achemine le minerai jusqu’à l’usine métallurgique de production de ferronickel. La production de ferronickel a débuté en 2014 avec, en 2019, une production de 23 700 t de Ni contenu dans du ferronickel. La capacité prévue est de 60 000 t/an.

- Les limonites dans lesquelles Ni se substitue au fer dans la goethite (FeOOH). Appelées latérites, en Nouvelle Calédonie, ce sont des minerais pauvres qui contiennent de 1 à 1,5 % de Ni et du fer (40 à 50 %), du cobalt (0,1 à 0,2 %), et du chrome (2 à 5 %). Ils sont également exploités en Indonésie, Philippines, Cuba et à Madagascar et sont présents en couverture de tous les gisements de minerais silicatés. Ils sont exploités, depuis 1987, par des « petits mineurs » de Nouvelle Calédonie, par Eramet, la SMSP ou par Vale à Goro. La production, destinée à être traitée par hydrométallurgie ou par pyrométallurgie pour donner du ferronickel de basse teneur, est exportée ou transformée sur place, à Goro.

La Chine importe de tels minerais pour produire, dans des anciens hauts fourneaux ou plus récemment dans des fours électriques, du ferronickel de basse teneur, à environ 10 %, appelé « nickel pig iron (NPI) » ou « nickel basic feed ». En 2018, la production chinoise de « nickel pig iron » a été de 474 000 t en Ni contenu, celle de l’Indonésie de 259 000 t.- En Nouvelle Calédonie, l’usine de Goro (95 % Vale, 5 % STCPI (Société de Participation Minière du Sud Calédonien)) exploite un tel gisement. La production a débuté en 2010, avec, en 2019, une production de 2,495 millions de t de minerai renfermant 1,54 % de Ni et ayant donné 23 400 t de Ni et 1 703 t de Co. En 2014, les réserves prouvées et probables étaient de 122,3 millions de t renfermant 1,42 % de Ni et 0,11 % de Co. En septembre 2020, après l’échec d’une reprise de l’exploitation par une société australienne, Vale envisage de fermer cette activité fin 2020, si aucune solution de reprise n’est trouvée.

- La Société Minière du Sud Pacifique (SMSP), exploite de tels minerais pour alimenter l’usine de production de ferronickel de Yangzhou Yichuan Nickel, en Chine, dans laquelle la SMSP a pris une participation de 51 %. La SMSP s’engage à fournir 600 000 t/an de minerai d’une teneur moyenne de 1,65 %, afin de produire 60 000 t/an de ferronickel à 9-13 % de Ni.

- La société Le Nickel-SLN, a obtenu l’autorisation d’exporter 4 millions de t/an de tels minerais.

- Le groupe Eramet a pris, en 2006, le contrôle de la société Weda Bay Minerals détenue à 90 % par Strand Minerals et 10 % PT Antam qui prévoit l’exploitation du gisement d’Halmahera, en Indonésie, qui possède des ressources de 633 millions de t de minerai contenant 1,48 % de Ni et 0,09 % de Co. La capacité de production prévue, pour 2020, est de 30 000 t/an de Ni contenu dans du ferronickel. En 2017, après le retrait, dans Strand Minerals de Mitsubishi et PamCo, le projet d’exploitation a été reconfiguré en se limitant à la production de ferronickel avec l’entrée au capital de Strand Minerals du groupe chinois Tsingshan premier producteur mondial d’aciers inoxydables. La participation d’Eramet étant de 43 %, celle de Tsingshan de 57 %. En octobre 2019, la production minière a débuté et celle de ferronickel est prévue en 2020. A terme la production minière pourrait atteindre 6 millions de t/an.

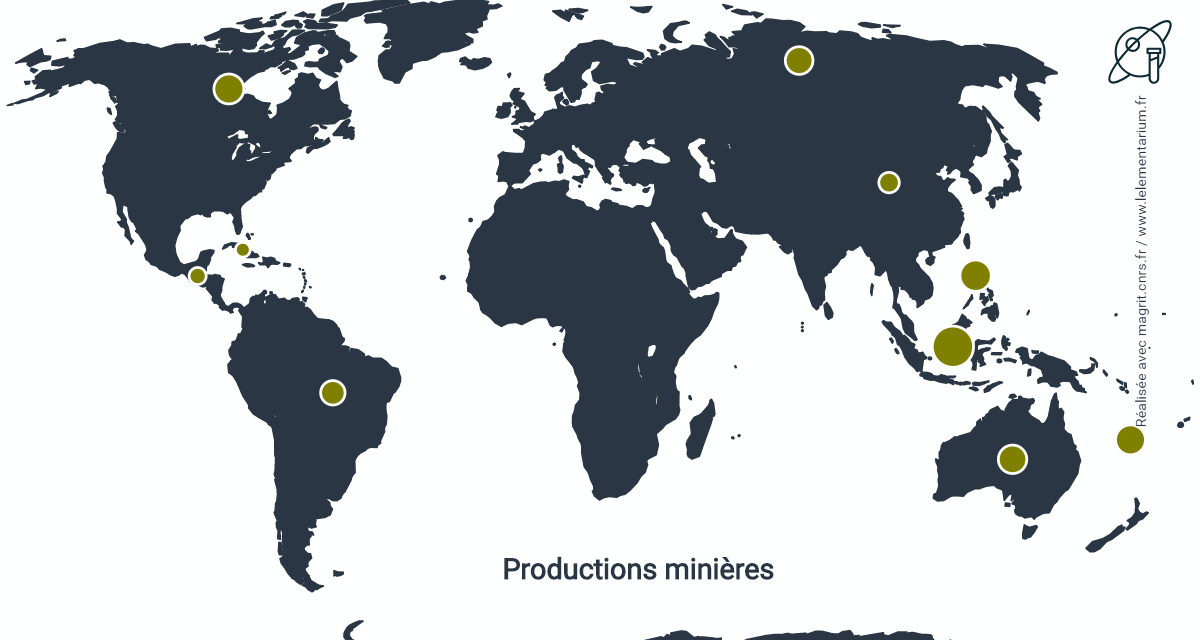

Productions minières

En 2019. Monde : 2,7 millions de t de Ni contenu, Union européenne (Grèce, Finlande, Espagne, hors Nouvelle Calédonie), en 2015 : 26 500 t.

| Indonésie | 800 | Canada | 180 | |

| Philippines | 420 | Chine | 110 | |

| Russie | 270 | Brésil | 67 | |

| Nouvelle Calédonie | 220 | Cuba | 51 | |

| Australie | 180 | Guatemala | 49 |

Source : USGS

En 2017, 33 pays produisent des minerais de nickel, ils étaient 24, en 2005.

Commerce international : en 2019.

Principaux pays exportateurs : sur un total de 73,780 millions de t de minerais et concentrés.

| Indonésie | 32 380 | Nouvelle Calédonie | 9 946 | |

| Philippines | 31 839 | Côte d’Ivoire | 912 |

Source : ITC

Les exportations de l’Indonésie sont destinées à 96 % à la Chine, à 4 % à l’Ukraine.

Principaux pays importateurs : sur un total de 66,723 millions de t de minerais et concentrés.

| Chine | 56 116 | Ukraine | 1 608 | |

| Japon | 3 844 | Macédoine du Nord | 1 561 | |

| Corée du Sud | 3 159 | Finlande | 190 |

Source : ITC

Les importations de la Chine proviennent à 54 % des Philippines, 42 % d’Indonésie, 3 % de Nouvelle Calédonie. Entre janvier 2014 et janvier 2017, l’Indonésie qui était le principal fournisseur de la Chine a interdit l’exportation de minerais afin de développer, dans le pays, sa valorisation. Depuis janvier 2017, l’Indonésie a assoupli cette interdiction mais l’a rétabli à compter du 1er janvier 2020.

Principaux producteurs : en 2019, en tonnes de Ni contenu.

- Nickel Asia Corporation a produit, aux Philippines, en 2019, 282 812 t de nickel contenu dans des minerais de 4 mines. En 2019, la production minière a été de 18,8 millions de t de minerai humide dont 8,9 millions de t de saprolites exportées en Chine et au Japon, 1,6 million de t de limonites exportées et 8,4 millions de t de limonites livrées aux usines hydrométallurgiques de Coral Bay et Taganito pour produire du sulfate de nickel et cobalt.

- La mine de Rio Tuba, dans l’île de Palawan, détenue à 60 %, a produit 1,277 million de t de saprolites à 1,51 % de Ni et 4,173 millions de t de limonites à 1,05 % de Ni, dont 3,425 millions de t livrées à l’usine hydrométallurgique de Coral Bay,

- La mine de Taganito, au nord de l’île de Mindanao, détenue à 65 %, a produit 4,916 millions de t de saprolites à 1,58 % de Ni et 4,753 millions de t de limonites dont 4,253 millions de t à 1,08 % de Ni livrées à l’usine hydrométallurgique de Taganito,

- La mine de Hinatuan, au nord de l’île de Mindanao, a produit 1,159 million de t de saprolites à 1,53 % de Ni et 1,524 million de t de limonites à 0,85 % de Ni.

- La mine de Cagdiano, dans l’île de Dinagat, a produit 2,753 millions de t de saprolites à 1,58 % de Ni et 0,659 million de t de limonites à 1,18 % de Ni.

Les réserves prouvées et probables sont de 104,562 millions de t de saprolites renfermant 1,47 % de Ni et 12,74 % de Fe et de 232,531 millions de t de limonites renfermant 1,14 % de Ni et 40,57 % de Fe.

- Nornickel (Russie) a produit, en 2019, 229 000 t de nickel, principalement en Russie, voir ci-dessus, mais également, hors de Russie, en Afrique du Sud, à Nkomati, avec 50 % de la société Nkomati Nickel, en association avec African Rainbow Minerals, qui a produit, pour la part revenant à Norilsk, 7 100 t de Ni, 3 500 t de Cu, 1,7 t de platinoïdes. En 2020, cette production africaine a été suspendue.

- Vale (Brésil) a produit, en 2019, 208 000 t de nickel, avec les mines de Sudbury, Thomson et Voisey’s Bay, au Canada, voir ci-dessus, Sorowako, en Indonésie, avec une participation de 59,27 %, et une production, en 2019, de 68 200 t de Ni, Goro, en Nouvelle Calédonie, avec 23 400 t de Ni, Onça Puma, au Brésil dans l’État de Pará, avec une production de 11 600 t de Ni.

- Glencore (Suisse) a produit, en 2019, 120 600 t de nickel :

- dans des mines au Canada, à Sudbury (Ontario), ainsi qu’à Raglan (Nord du Québec) avec une production de 60 300 t de Ni, 44 200 t de Cu, 700 t de Co,

- en Australie Occidentale, à Murrin Murrin avec une production de 36 600 t de nickel et 3 400 t de cobalt, les réserves prouvées et probables de Murrin Murrin étant de 141,4 millions de t de minerai renfermant 1,03 % de Ni et 0,086 % de Co.

- et une participation de 49 % dans la société Koniambo Nickel, en Nouvelle Calédonie, avec une production de 23 700 t de Ni contenu dans du ferronickel.

- BHP-Billiton (Australie) a produit, en 2019, 87 400 t de nickel dans des gisements sulfurés en Australie occidentale à Mont Keith, Leinster et Cliffs. Les réserves prouvées et probables sont de 91 millions de t de minerai renfermant 0,57 % de Ni à Mont Keith, 10,4 millions de t renfermant 1,16 % de Ni à Leinster, 1,1 million de t renfermant 2,0 % de Ni à Cliffs et 163 millions de t renfermant 0,57 % de Ni pour la mine, en projet, de Yakabindie.

- Jinchuan (Chine), dans la province du Gansu, exploite un gisement sulfuré de nickel-cuivre, découvert en 1958, de 6,5×0,5 km, situé au pied du Mont Longshou avec une capacité de production de 150 000 t/an de nickel contenu dans les minerais. En 2016, la production a été de 68 000 t. Les réserves prouvées sont de 560 millions de t de minerai renfermant 6 millions de t de nickel, 3,9 millions de t de cuivre et de nombreux autres éléments métalliques tels que du cobalt, de l’argent, des platinoïdes… Exploite également des mines de latérites en Indonésie.

- Eramet (France) a produit, en 2019, 51 900 t de Ni contenu dans du minerai de saprolite destiné à l’usine de Doniambo, 21 000 t de Ni contenu dans du minerai de saprolite destiné à l’exportation et 1 000 t de Ni contenu dans du minerai latéritique destiné à l’exportation.

- Anglo American (Royaume Uni) a produit, au Brésil, en 2019, 42 600 t de nickel contenu dans les minerais de saprolite. La production est réalisée sous forme de ferronickel, dans l’État de Goiás, à Barro Alto, avec le traitement de 2,266 millions de t de minerai renfermant 1,69 % de Ni et donnant 33 900 t de nickel et Niquelândia avec le traitement de 0,570 million de t de minerai renfermant 1,65 % de Ni et donnant 8 700 t de nickel. Les réserves prouvées et probables de Barro Alto sont de 56,6 millions de t de minerai renfermant 1,29 % de Ni, celle de Niquelândia de 8,3 millions de t renfermant 1,25 % de Ni.

- South32 issu de BHP-Billiton, exploite les latérites à Cerro Matoso, en Colombie, avec, en 2018-19, le traitement de 2,738 millions de t de minerai sec renfermant 1,66 % de Ni. La production de nickel sous forme de ferronickel a été de 41 100 t. Les réserves prouvées et probables sont de 32 millions de t à 1,2 % de Ni.

- Sherritt International, a produit, en 2019, hors production malgache, 16 554 t de nickel et 1 688 t de cobalt. La société exploite des limonites, à Cuba au travers de Moa, joint venture 50/50 avec General Nickel Company, groupe d’État cubain et à Madagascar, près de Moramanga, dans le centre-est du pays, à travers la société Ambatovy, détenue à 12 % par Sherritt, 47,7 % par Sumitomo Corporation et 40,3 % par Korea Resources Corporation. En 2019, la production de Moa a été de 33 108 t de nickel, dont 16 554 t pour Sherritt et de 3 376 t de cobalt dont 1 688 t pour Sherritt. La production d’Ambatovy a été de 33 733 t de nickel dont 4 048 t pour Sherritt et de 2 900 t de cobalt dont 348 t pour Sherritt. Les réserves prouvées et probables de Moa sont de 51,1 millions de t de minerai renfermant 1,16 % de Ni, 0,13 % de Co et 43,8 % de Fe. Celles de Ambatovy sont de 124,5 millions de t de minerai renfermant 0,88 % de Ni et 0,08 % de Co.

Le gisement de Ambatovy couvre une surface de 1 600 ha, à une profondeur de 20 à 100 m. Exploité à ciel ouvert, sans explosifs car la roche est très friable, le minerai conditionné sous forme de pulpe est acheminé, avec un débit de 826 t/h, en 30 heures, par un pipeline, d’un diamètre de 60 cm, sur 220 km jusqu’à la raffinerie de Toamasina sur la côte est de l’île. La production a débuté en janvier 2014, avec une production prévue de 60 000 t/an de nickel et 5 600 t/an de cobalt.

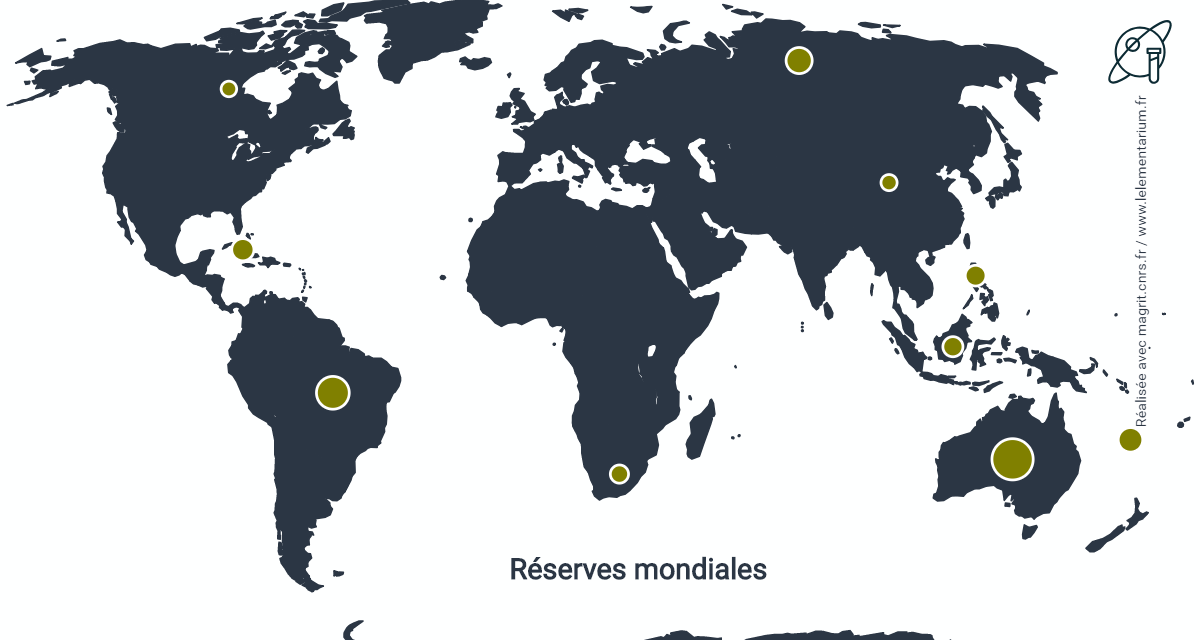

Réserves mondiales : en 2019. Monde : 89 millions de t de Ni contenu.

| Indonésie | 21 000 | Cuba | 5 500 | |

| Australie | 20 000 | Philippines | 4 800 | |

| Brésil | 11 000 | Afrique du Sud | 3 700 | |

| Russie | 6 900 | Chine | 2 800 | |

| Nouvelle Calédonie, en 2016 | 6 700 | Canada | 2 600 |

Source : USGS

Les ressources sont constituées à 70 % de minerais latéritiques et à 30 % de minerais sulfurés.

Situation française : exploitations minières de Nouvelle Calédonie, en 2019.

La production a été de 15,287 millions de t de minerai renfermant 208 937 t de nickel (12,567 millions de t de saprolites contenant 185 403 t de Ni et 2,720 millions de t de latérites contenant 23 534 t de Ni).

Les exportations de minerai ont porté sur 7,270 millions de t destinées à 43,6 % à la Corée du Sud, 28,3 % à la Chine et 28,1 % au Japon.

En nickel contenu elles ont porté sur 103 190 t destinées à 45,7 % à la Corée du Sud, 28,8 % au Japon et 25,5 % à la Chine.

- La société Le Nickel-SLN (détenue à 56 % par Eramet) exploite les mines de Thio (depuis 1875), Kouaoua, Népoui Kopéto, Tiébaghi et depuis 2007, Poum, avec une production de 2,958 millions de t de minerai de saprolite destinées à l’usine métallurgique de Doniambo et de 1,234 million de t exportées. La teneur moyenne des minerais, après enrichissement est de 2,47 %. Les réserves prouvées et probables de la société sont, en Nouvelle Calédonie, de 69,4 millions de t de saprolites contenant en moyenne 2,49 % de Ni destinées à l’usine de Doniambo, 75,7 millions de t de saprolites renfermant 1,76 % de Ni destinées à l’exportation et 31,7 millions de t de latérites renfermant 1,48 % de Ni. En Indonésie, les ressources mesurées, indiquées et supposées sont de 496 millions de t de saprolites contenant, en moyenne, 1,57 % de Ni et 0,04 % de Co et de 133 millions de t de limonites renfermant 1,25 % de Ni et 0,17 % de Co.

- La Société Minière du Sud Pacifique (SMSP), détenue par la Province Nord et les îles Loyauté qui exploite en association avec le groupe sud-coréen Posco (SMSP : 51 % – Posco : 49 % au travers de Nickel Mining Company (NMC)) les mines de Ouaco, Poya, Nakety et Kouaoua produit, 3,6 millions de t/an de minerai de garniérite destinées à alimenter principalement l’usine pyrométallurgique de Gwangyang en Corée du Sud, détenue à 51 % par la SMSP et 49 % par Posco au travers de la Société du Nickel de Nouvelle-Calédonie et Corée (SNNC) et qui a débuté sa production en octobre 2008 avec une capacité portée depuis à 54 000 t/an de Ni contenu dans du ferronickel. Par ailleurs, la SMSP est associée à Glencore (SMSP : 51 % – Glencore : 49 %) dans l’usine pyrométallurgie du Nord exploitant le gisement de Koniambo, avec une capacité de production prévue de 60 000 t/an de Ni contenu dans du ferronickel. La production a débuté en 2014 et, en 2019, elle a été de 23 700 t de Ni contenu dans du ferronickel.

- Vale exploite la mine de Goro (détenue à 95 % par Vale et 5 % par la STCPI (Nouvelle Calédonie)) depuis 2010. En 2019, la production a été de 23 400 t de Ni contenu dans de l’oxyde et de l’hydroxyde.

- Autres sociétés exploitant des mines : Société des Mines de la Tontouta (SMT), Société Minière Georges Montagnat (SMGM)…

Les mines de nickel, en Nouvelle Calédonie

(d’après un document du Sénat : projet de loi de finances pour 2007 : outre-mer)

Métallurgie

A partir de minerais sulfurés ou de minerais oxydés, les transformations métallurgiques de ces minerais conduisent à deux types de produits :

- Des produits de nickel de classe I, d’une pureté supérieure à 99,8 %, sous forme de cathodes ou « carrés » de nickel, de poudre de nickel, de sulfate, d’oxyde ou d’hydroxyde. En 2018, ces produits représentent 29 % de la production primaitre de nickel. Ils sont obtenus à 60 % à partir de minerai sulfurés.

- Des produits de classe II, d’une pureté inférieure à 99,8 %, sous forme principalement de ferronickel classique à 25 % de Ni mais aussi de nickel pig iron (NPI), ferronickel renfermant environ 10 % de Ni.

Pour les minerais sulfurés

Procédé pyrométallurgique puis hydrométallurgique

C’est le principal procédé utilisé pour traiter les concentrés de minerais sulfurés. Il consiste dans un traitement pyrométallurgique donnant une matte de nickel constituée principalement de sulfure de nickel suivi d’un traitement hydrométallurgique donnant du nickel pur. Un traitement par vapométallurgie peut également être employé.

Grillage partiel des concentrés vers 600-700°C, généralement en lit fluidisé : l’oxydation sélective et partielle des sulfures de fer, présents à des teneurs élevées systématiquement dans tous les minerais sulfurés, donne, en phase solide, un mélange de sulfures de nickel, cuivre, cobalt, de sulfure de fer résiduel et d’oxyde de fer. La principale réaction se produisant à ce stade est l’oxydation de la pyrrhotite selon l’équation chimique suivante :

3 Fe7S8 + 38 O2 = 7 Fe3O4 + 24 SO2

Le fer ayant plus d’affinité pour l’oxygène que, dans l’ordre, le cobalt, le nickel et le cuivre, les autres éléments sont protégés d’une transformation en oxydes par un apport limité en dioxygène. La réaction de grillage étant fortement exothermique, l’alimentation en concentré est contrôlée afin de maintenir une température comprise entre 600 et 700°C et, en général, un apport de combustible n’est pas nécessaire. Le produit obtenu est appelé calcine.

Fusion : dans des fours électriques à arc immergé, vers 1200°C, la calcine fond, l’oxyde de fer Fe3O4 est réduit en FeO par le sulfure de fer résiduel selon la réaction simplifiée suivante :

3 Fe3O4 + FeS = 10 FeO + SO2

L’ajout d’un laitier siliceux provenant de l’opération suivante de conversion permet d’y dissoudre l’oxyde de fer et ainsi de l’extraire de la matte fondue sous forme de silicate de fer, en émulsionnant le mélange afin d’assurer un contact intime entre la matte et le laitier. Par ailleurs, les oxydes de nickel, cuivre et cobalt formés lors de l’opération suivante de conversion et se trouvant dans le laitier sont ainsi récupérés et repassent dans la matte selon la réaction suivante pour le nickel :

NiO + FeS = FeO + NiS

Le silicate de fer n’étant pas miscible dans la matte fondue, contrairement à l’oxyde de fer, les deux liquides se séparent par décantation en formant, après émulsion, à la surface de la matte liquide une couche liquide de laitier, sa densité étant de 2,8 à 3,8 alors que celle de la matte est de 4,8 à 5,6. La matte obtenue à ce stade à la composition moyenne suivante : 16 % de Ni, 1 % de Cu, 58 % de Fe et 25 % de S.

La fusion peut aussi être réalisée dans des fours flash-smelting dans lesquels le grillage et la fusion sont successivement opérés. La chaleur apportée par le grillage étant utilisée pour la fusion.

Conversion : à une température d’environ 1200°C, la matte liquide est oxydée par de l’air ou du dioxygène dans des convertisseurs de type Pierce-Smith. La principale réaction est l’oxydation du sulfure de fer en oxyde en fer qui en présence d’un laitier de silice se dissout dans celui-ci. La quantité de dioxygène soufflée dans la matte est limitée afin d’éviter au maximum l’oxydation des sulfures de nickel, de cuivre et de cobalt. La faible quantité d’oxydes de nickel, cuivre et cobalt formée est récupérée lors du recyclage du laitier dans l’opération précédente de fusion. La composition obtenue est la suivante : 75 % de Ni, 3 % de Cu, 1 % de Fe et 20 % de S.

Traitement hydrométallurgique de la matte de nickel : les mattes de nickel quel que soit le procédé utilisé pour les obtenir on sensiblement la même composition et leurs traitements, pour obtenir le nickel pur, sont identiques. Voir ci-dessous l’affinage hydrométallurgique des mattes lors du traitement des minerais oxydés.

Traitement vapométallurgique : un traitement de carbolylation, procédé Mond, avec du monoxyde de carbone est employé par Vale dans ses raffineries de Sudbury, au Canada, et de Clydach, au Royaume Uni, pour produire du nickel. Il consiste à réduire de l’oxyde brut de nickel par du dihydrogène puis de purifier le nickel obtenu à l’aide de monoxyde de carbone qui vers 50-60°C, ne réagit qu’avec le nickel en donnant du tétracarbonyle de nickel gazeux Ni(CO)4. Ce dernier se décompose vers 220-250°C en donnant du nickel de grande pureté.

Procédé hydrométallurgique

Nous décrirons le procédé utilisé par Vale dans son usine de Long Harbour, à Terre Neuve, pour traiter le minerai de Voisey’s Bay. Ce procédé, en milieu acide chlorhydrique et dichlore en solution, consiste en une lixiviation à chaud, sous pression, suivie d’une série de purifications par extractions par solvants organiques et se terminant par une électrolyse d’une solution de nickel purifiée.

Les concentrés en présence de la solution acide provenant de l’électrolyse finale de production de nickel subissent un prétraitement à l’aide de dichlore provenant également de l’électrolyse finale, puis l’ensemble est introduit, avec ajout de dioxygène, dans un autoclave, sous pression, à chaud. Une première élimination des composés insolubles est réalisée par décantation. Une deuxième purification est réalisée avec l’extraction par solvant des ions Cu2+ qui après déextraction donnent par électrolyse du cuivre. Une troisième purification à l’aide de sulfure d’hydrogène permet d’éliminer le cadmium, ainsi qu’une grande partie du fer, par précipitation des sulfures correspondants. Cette purification est suivie par l’élimination des ions Ca2+, Cu2+ résiduels, Pb2+, Fe2+ résiduels, Mn2+, Zn2+ à l’aide d’une nouvelle extraction par solvant. Une dernière purification par extraction par solvant des ions Co2+, déextraction puis électrolyse donnant du cobalt, donne une solution purifiée d’ions Ni2+ qui par électrolyse donne du nickel. La solution, acidifiée lors de l’électrolyse, après la récupération d’environ la moitié des ions Ni2+ contenus, retourne en aval du procédé pour dissoudre les concentrés, ainsi que le dichlore produit lors de l’électrolyse.

D’autres procédés, comme le procédé Sherritt, ont utilisé de l’ammoniac, sous pression.

Pour les minerais oxydés

Procédé pyrométallurgique

Nous décrirons l’exemple de l’usine de Doniambo de la société Le Nickel-SLN en Nouvelle-Calédonie. Le minerai donne, dans un premier temps, du ferronickel de première fusion qui pour une grande part, après affinage, est destiné à la production d’aciers inoxydables et pour une autre part est transformé en sulfure de nickel (matte) destiné à la production de nickel. Ce dernier est obtenu, à partir des mattes, selon un procédé hydrométallurgique. Depuis le 10 août 2016 la production de matte à Doniambo est arrêtée.

Réduction : le minerai, riche en eau (25 %), est séché, puis, après ajout de 50 kg d’anthracite par t de minerai sec, calciné à 1000°C dans des fours rotatifs (95 m de long, 4 m de diamètre). Une première réduction des oxydes métalliques a ainsi lieu, à l’état solide.

Le minerai est ensuite réduit, en phase liquide, dans des fours électriques de type Demag. Le métal (ferronickel de 1ère fusion) sur lequel surnagent des scories est coulé dans des poches de 18 t. Les scories sont granulées à l’aide d’eau de mer et utilisées pour des remblaiements.

Les fours Demag sont constitués d’une cuve de 33 m de long, 13 m de large, 5,5 m de haut. Leur puissance nominale peut atteindre 75 MW et ils utilisent 6 électrodes de 1,4 m de diamètre. Le rendement est de 97 % et la consommation électrique de 19 000 kWh/t de Ni.

Une tonne de minerai donne 110 kg de ferronickel (contenant de 24 à 29 kg de Ni).

Affinage du ferronickel de 1ère fusion : consiste à enlever des proportions variables de C, S et Si selon la qualité désirée de ferronickel et le fer pour l’obtention des mattes.

Production de ferronickel (contient de 24 à 26 % de Ni) : la société Eramet est le 1er producteur mondial de ferronickel de haute teneur.

Lors de la désulfuration et le soufflage de O2 pour maintenir le métal en fusion, une partie du silicium est oxydée. On obtient des grenailles (75 % de la production, destinées à alimenter les convertisseurs sidérurgiques) et les qualités courantes de ferronickel livrées en lingots de 15 à 25 kg.

Production de mattes (destinées à l’élaboration de Ni) :

On réalise une sulfuration et un déferrage par injection de soufre liquide. On obtient une « matte synthétique » (10 à 15 % de S) dans des convertisseurs Pierce-Smith de 60 t, puis un soufflage d’air et l’ajout de SiO2 donne un produit intermédiaire.

Un affinage secondaire, dans des convertisseurs de 20 t, donne des mattes de « qualité industrielle » constituées de sulfure de nickel (75 % Ni-25 % S). Les mattes contiennent outre un peu de fer, du cobalt qui est récupéré lors de l’élaboration du nickel.

Exemple de l’usine de Doniambo :

- C’est une usine de la société Le Nickel-SLN, du groupe Eramet. Elle a été construite en 1910, son effectif est de 1 400 personnes.

- Elle traite le minerai calédonien à l’aide de 3 fours électriques de type Demag dont le FD10, d’une puissance de 75 MW, le plus puissant four de fusion au monde.

- La consommation de minerai brut est de 3 à 4 millions de tonnes par an.

- Les capacités de production sont de 75 000 t/an de Ni contenu dans du ferronickel. Depuis le 10 août 2016 et l’arrêt de la production de mattes toute la production est sous forme de ferronickel. Depuis de début de la production, en 1880, celle-ci a été de 1 million de t de mattes.

- La totalité des mattes était exportée vers la métropole pour être transformée à Sandouville.

Autre exemple, l’usine du Nord, à Koniambo : elle a démarré en 2014, avec une production, en 2019, de 23 700 t de nickel contenu dans du ferronickel et une capacité prévue de 60 000 t/an de nickel contenu.

Affinage des mattes par hydrométallurgie :

- Lessivage : après broyage, les mattes sont dissoutes par une solution de chlorure ferrique, en présence de Cl2. Ni2+ et les ions des impuretés métalliques (Fe, Co, Cr…) passent en solution (en présence d’ions Cl–). Le soufre éliminé lors de cette opération est récupéré.

- Purification de la solution de Ni2+, par extractions successives des diverses impuretés à l’aide de solvants organiques ou de résines échangeuses d’ions.

- Extraction des ions Fe3+ par du tributylphosphate. La solution de FeCl3 est recyclée, l’excès commercialisé est utilisé dans le traitement de l’eau potable.

- Extraction du cobalt par du tri-iso-octylamine. Co est récupéré sous forme de chlorure de cobalt.

- Extraction des autres impuretés : Pb à l’aide d’une électrolyse sélective, les autres impuretés (Cr3+, Mg2+, Al3+, Cu2+…) par résines et charbon actif.

- Électrolyse de la solution de Ni2+ : les anodes sont insolubles. Ni se dépose sur des cathodes constituées de feuilles minces de Ni. Ni obtenu est à plus de 99,97 %. Les cathodes sont débitées en « carrés » et livrées en fûts de 200 ou 250 kg.

Exemple de l’usine de Sandouville :

- Exploitée par le groupe Eramet. L’usine date de 1978, son effectif est de 180 personnes. Eramet est le 1er producteur mondial de chlorure de Ni.

- Elle traite des mattes et produit du nickel de haute pureté, des sels de nickel et de cobalt. Depuis l’arrêt, le 10 août 2016, de la production de mattes dans l’usine de Doniambo, en Nouvelle Calédonie, l’approvisionnement est réalisé par des mattes finlandaises provenant de l’usine de Boliden à Harjavalta.

- Les capacités annuelles de production sont de 13 000 tonnes de Ni métal et 2 300 de nickel contenu dans divers sels.

- Les produits suivants sont également obtenus (en capacités annuelles de production) : Co : 400 tonnes (sous forme de chlorure de cobalt), FeCl3 : 3 000 t, S : 4 000 t.

Procédé hydrométallurgique

Exemple de l’usine de Goro, exploitée par Vale, en Nouvelle Calédonie.

Le procédé (HPAL : High Pressure Acid Leach) consiste en une lixiviation sous pression à l’aide d’acide sulfurique suivie d’une purification par précipitation d’hydroxydes puis d’extractions par solvants et purification par résines échangeuses d’ions.

Le minerai (limonite et garniérite) est mis en suspension dans l’eau pour donner une pulpe qui est préchauffée à l’aide de vapeur d’eau puis introduite dans un autoclave (270°C) en présence d’acide sulfurique. Les parties valorisables du minerai, Ni2+ et Co2+, passent à 98 % en solution. La solution est séparée de la pulpe lixiviée par une succession de lavages et décantations.

La neutralisation de la solution acide est réalisée à l’aide de calcaire et de chaux qui forment du gypse. Lors de cette neutralisation de nombreux éléments métalliques, en particulier Fe, précipitent sous forme d’hydroxydes qui sont éliminés par décantation et filtration. Les principaux cations restant en solution sont les suivants : Ni2+, Co2+, Zn2+, Co2+, Mn2+, Mg2+ et Ca2+. Une extraction par solvant permet de récupérer simultanément Ni, Co et Zn qui sont déextraits par l’acide chlorhydrique. Zn est éliminé sur résine échangeuse d’ions. Co est extrait par solvant et la solution restante de chlorure de nickel, chauffée à l’air à 800°C, donne de l’oxyde de nickel, le chlorure d’hydrogène étant recyclé pour former l’acide chlorhydrique. Après déextraction la solution de chlorure de cobalt est neutralisée avec du carbonate de sodium pour donner du carbonate de cobalt.

En 2019, la production de l’usine de Goro a été de 23 400 t de nickel contenu dans de l’hydroxyde et de l’oxyde de nickel et de 1 242 t de cobalt contenu dans son carbonate. L’oxyde peut ensuite être réduit en nickel à l’aide de dihydrogène.

Le procédé hydrométallurgique a été développé par Sherritt International pour traiter, depuis 1960, les minerais cubains dans sa raffinerie de Fort Saskatchewan, au Canada, et depuis 2014 les minerais malgaches.

Il est utilisé par Sumitomo Metal Mining Company (SMMC), pour le traitement de minerais latéritiques des Philippines, avec la société Coral Bay Nickel Corporation, proche de la mine de Rio Tuba, dans l’île de Palawan. La société détenue à 54 % par SMMC, 18 % par Sojitz, 18 % par Mitsui et 10 % par Nickel Asia Corporation, créée en 2005, possède une capacité de production de 24 000 t/an de sulfate de nickel et de cobalt avec une teneur de 57 % de Ni et 4 % de Co qui est raffiné, au Japon, à Niihama. En 2013, une nouvelle usine est entrée en production, à Taganito, au nord de l’île de Mindanao, pour traiter, en partie, le minerai de la mine proche, avec une capacité de production de 51 000 t/an de sulfate de nickel et de cobalt. La société Taganito HPAL Mining Corporation (THPAL) est détenue à 75 % par SMMC, 15 % Mitsui et 10 % Nickel Asia Corporation.

Il est également utilisé par Glencore pour traiter les minerais australiens de Murrin Murrin et par Ramu NiCo Management, détenu en partie par Metallurgical Corporation of China (MCC) pour traiter les latérites de Papouasie Nouvelle Guinée.

La société Queensland Nickel, actuellement en cours de liquidation, dans sa raffinerie de Yabulu à Townsville, en Australie, utilisait une lixiviation à l’ammoniac suivie d’extractions par solvants. Le minerai latéritique était importé de Nouvelle Calédonie et des Philippines. Les capacités de production étaient de 76 000 t/an de Ni et 3 500 t/an de Co.

Recyclage

Le recyclage fournit 50 % du Ni destiné à la production des aciers inoxydables (Ni contenu dans les aciers inoxydables est réutilisé lors du recyclage de ces aciers) et 20 % des autres utilisations. Aux États-Unis, en 2019, recyclage de 120 000 t qui représentent 47 % de la consommation. Dans l’Union européenne, le taux de recyclage est de 45 %.

Productions

En 2019, production primaire de Ni contenu dans Ni raffiné, les sels et les ferronickels. Monde : 2,334 millions de t, Union européenne (hors Nouvelle-Calédonie) : 113 900 t, en Finlande, Royaume Uni, Grèce…

| Chine | 801 | Australie | 107 | |

| Indonésie | 370 | Norvège | 92 | |

| Russie | 168 | Nouvelle Calédonie | 88 | |

| Japon | 151 | Finlande | 62 | |

| Canada | 128 | Brésil | 51 |

Commerce international de ferronickel : en 2019.

Principaux pays exportateurs : sur un total de 2,740 millions de t

| Indonésie | 1 597 | Macédoine du Nord | 77 | |

| Nlle Calédonie | 237 | Ukraine | 76 | |

| Japon | 190 | République Dominicaine | 63 | |

| Brésil | 179 | Guatemala | 57 | |

| Colombie | 139 | Birmanie | 40 |

Source : ITC

Les exportations de l’Indonésie sont destinées à 88 % pour la Chine, 6 % l’Inde, 5 % la Corée du Sud.

Principaux pays importateurs : sur un total de 2,682 millions de t.

| Chine | 1 914 | Italie | 67 | |

| Corée du Sud | 136 | États-Unis | 43 | |

| Inde | 123 | Espagne | 41 | |

| Taipei chinois | 113 | Pays Bas | 39 | |

| Belgique | 99 | Japon | 28 |

Source : ITC

Les importations chinoises proviennent à 71 % d’Indonésie, 8 % de Nouvelle Calédonie, 6 % de Colombie.

Commerce international de nickel brut : en 2019.

Principaux pays exportateurs : sur un total de 840 301 t.

| Russie | 134 | Chine | 39 | |

| Pays Bas | 124 | Finlande | 39 | |

| Canada | 111 | Malaisie | 36 | |

| Norvège | 92 | Madagascar | 34 | |

| Australie | 78 | Royaume Uni | 26 |

Source : ITC

Les exportations russes sont destinées à 70 % aux Pays Bas, 28 % à la Suisse.

Principaux pays importateurs : sur un total de 912 332 t.

| Chine | 194 | Japon | 47 | |

| Pays Bas | 115 | Taipei chinois | 37 | |

| États-Unis | 98 | Corée du Sud | 34 | |

| Allemagne | 67 | France | 34 | |

| Malaisie | 52 | Italie | 33 |

Source : ITC

Les importations de Chine proviennent de Russie à 45 %, d’Australie à 25 %, du Canada à 7 %.

Producteurs : en 2019, hors producteurs chinois.

| Nornickel (Russie, Finlande) | 229 | Sumitomo Metal Mining Co. (Japon) | 72 | |

| Vale (Canada, Royaume Uni, Japon, Nlle Calédonie…) | 208 | Eramet (France, Nouvelle Calédonie) | 54 | |

| Glencore (Norvège, Australie, Nlle Calédonie) | 121 | Anglo American (Brésil) | 42 | |

| BHP-Billiton (Australie) | 87 | South 32 (Colombie) | 41 |

- En Russie, les premières mattes de cuivre-nickel du complexe de Nornickel ont été livrées en 1939. Un chemin de fer relie l’usine métallurgique au port de Dudunka sur l’Ienisseï qui évacue les mattes de cuivre et de nickel ainsi que les produits destinés au raffinage dans l’usine Severonickel, dans la presqu’île de Kola. Depuis mars 2007, après la reprise des activités de OMG, Nornickel exploite la raffinerie de Harjavalta, en Finlande. En 2019, les productions de Nornickel ont été de 229 000 t de nickel, 499 000 t de cuivre, 90,9 t de palladium, 21,8 t de platine avec 166 000 t de nickel raffiné produit dans la raffinerie de Monchegorsk dans la presqu’île de Kola et 62 000 t de nickel raffiné par la raffinerie de Harjavalta. La raffinerie de nickel de la presqu’île de Tâimyr a été fermée, en 2016, et la production traitée dans la presqu’île de Kola et à Harjavalta.

- Vale, exploite des raffineries de nickel, sur les sites de production minière, au Canada, à Sudbury avec une capacité de production de nickel raffiné de 66 000 t/an et Long Harbour avec 50 000 t/an, en Nouvelle Calédonie, à Goro avec 57 000 t/an, au Brésil à Onça Puma, avec 27 000 t/an de Ni contenu dans du ferronickel, en Indonésie, à Sorowako, avec 80 000 t/an de nickel contenu dans des mattes, mais également, au Japon, à Matsuzaka, détenue à 87,2 %, avec 60 000 t/an, à Taipei chinois, à Kaoshiung, avec 18 000 t/an, en Chine, à Dalian, détenue à 98,3 %, avec 32 000 t/an, au Royaume Uni, à Clydach, au Pays de Galles, avec 40 000 t/an. En 2018, la raffinerie de Thompson a été fermée et la production de la mine traitée à Sudbury et Long Harbour. En 2019, la production de 208 000 t de nickel a engendré une coproduction de 122 000 t de cuivre, 4 273 t de cobalt, 31,5 t d’argent, 11,6 t de platinoïdes, 1,77 t d’or.

- Glencore depuis la prise de contrôle de Falconbridge, en août 2006, exploite la raffinerie de Kristiansand, en Norvège, qui traite les minerais extraits au Canada, avec une capacité de production de 86 000 t/an de Ni, 39 000 t/an de cathodes de cuivre et 5 200 t/an de Co et une production, en 2019, de 59 800 t de nickel. Possède une participation de 49 % dans la société Koniambo Nickel, en Nouvelle Calédonie, avec, en 2019, une production de 23 700 t de Ni contenu dans du ferronickel et exploite, en Australie, la raffinerie de Murin Murin, avec, en 2019, une production de 36 600 t de Ni. La production de 120 600 t de nickel a entraîné une coproduction de 44 200 t de cuivre, 4 100 t de cobalt, 15,8 t d’argent, 5,2 t de platinoïdes, 0,9 t d’or.

- Shandong Xinhai technology est le principal producteur chinois avec une consommation de 6 millions de t/an de minerais latéritiques et une capacité de production de 500 000 t/an d’alliages de nickel.

- Jinchuan est également un important producteur chinois.

- BHP-Billiton produit du nickel via sa filiale Nickel West, en Australie occidentale, à Kalgoorlie qui produit des mattes raffinées à Kwinana, dans la banlieue de Perth.

- Sumitomo Metal Mining Company (SMMC) produit du sulfate de nickel et de cobalt, par hydrométallurgie aux Philippines, avec la société Coral Bay Nickel Corporation, dans l’île de Palawan, avec une capacité de production de 24 000 t/an et avec la société Taganito HPAL Mining Corporation (THPAL) au nord de l’île de Mindanao, avec une capacité de production de 51 000 t/an. Le sulfate de nickel et de cobalt est raffiné au Japon, à Niihama et Harima. Par ailleurs, produit du ferronickel, à Hyuga.

- Eramet produit du ferronickel à Doniambo, en Nouvelle Calédonie et raffine des mattes importées de Finlande, à Sandouville (76). En 2019, a produit 54 300 t de nickel contenues dans du ferronickel (47 400 t de Ni contenu) et du nickel et des sels de nickel (6 900 t de Ni contenu).

- Anglo American produit du ferronickel au Brésil, dans l’État de Goiás, à Barro Alto, avec 33 500 t de nickel contenu et Niquelândia avec 8 800 t de nickel contenu.

- South32 issu de BHP-Billiton, exploite les latérites à Cerro Matoso, en Colombie, avec, en 2018-19, le traitement de 2,738 millions de t de minerai sec renfermant 1,66 % de Ni. La production de nickel sous forme de ferronickel a été de 41 100 t.

Situation française

En 2019.

Production métallurgique, en Ni contenu : 94 406 t en Nouvelle Calédonie.

- Ferronickel : en Nouvelle-Calédonie, avec 70 655 t de Ni contenues dans 247 744 t de ferronickel. La production est totalement exportée.

- par Le Nickel-SLN à Doniambo avec 47 400 t,

- par La Société Minière du Sud Pacifique associée à Glencore à Koniambo avec 23 700 t.

- Hydroxyde de nickel : 6 483 t, par Vale, à Goro, en Nouvelle Calédonie. La production est totalement exportée.

- Oxyde de nickel : 17 268 t, par Vale, à Goro, en Nouvelle Calédonie. La production est totalement exportée.

Par ailleurs, l’usine de Sandouville (76) de Eramet produit du nickel et des sels de nickel.

Commerce extérieur : hors Nouvelle Calédonie.

- Ferronickel :

- Exportations : 532 t à 64 % vers la Suède, 35 % l’Espagne.

- Importations : 7 129 t à 55 % du Brésil, 23 % de Macédoine du Nord, 7 % d’Ukraine.

- Mattes de nickel :

- Exportations : nulles.

- Importations : 15 364 t totalement de Finlande pour être traitées à l’usine de Sandouville (76).

- Nickel brut :

- Exportations : 4 888 t à 33 % vers l’Inde, 16 % la Chine, 13 % les Pays Bas, 12 % Hong Kong.

- Importations : 29 605 t à 33 % de Norvège, 15 % de Russie, 11 % du Canada, 8 % du Royaume Uni.

- Sulfate de nickel :

- Exportations : confidentielles.

- Importations : 747 t à 29 % d’Autriche, 28 % de Belgique, 26 % d’Allemagne, 11 % du Japon.

Utilisations

Consommations

De nickel primaire en 2018. Monde : 2 328 000 t dont, en 2016, 1 063 000 t en Chine, 380 000 t dans l’Union européenne, 198 000 t aux États-Unis, 132 000 t au Japon.

Secteurs d’utilisation

En 2019, dans le monde.

| Aciers inoxydables (8 à 12 % Ni) | 68 % | Batteries | 7 % | |

| Alliages de Ni (25 à 100 % Ni) | 10 % | Aciers alliés et fonderie (< 4 % Ni) | 6 % | |

| Galvanoplastie | 7 % | Autres | 2 % |

Source : rapport d’activité de Eramet

L’utilisation dans les aciers inoxydables était de 35 % en 1960 et de 46 % en 1974.

En Chine, en 2016, la part des aciers inoxydables est de 84 %, celle de la galvanoplastie de 6 %, des alliages de 5 %, des batteries de 4 %.

Utilisations diverses

Aciers inoxydables : voir ce chapitre.

Nickelage : les pièces appelées chromées sont en fait essentiellement nickelées. Elles sont en acier recouvert par une couche de 20 à 30 micromètres de Ni sur laquelle est déposée une mince pellicule de Cr (0,2 à 0,3 micromètres) destinée uniquement à faciliter l’entretien. Les pièces « chromées » sont concurrencées par les plastiques (dans les pare-chocs) et les peintures. Les automobiles produites aux États-Unis contiennent environ 1 kg de Ni. L’industrie automobile représente de 6 à 8 % de la consommation finale de nickel dans le monde.

Le nickelage a lieu selon deux méthodes : électrolytique ou chimique.

- Nickelage par électrolyse : méthode la plus courante. La pièce à revêtir constitue la cathode, l’anode est formée de « carrés » de Ni pur placés dans des paniers en titane. La solution du bain d’électrolyse contient du sulfate et du chlorure de Ni2+.

- Nickelage par réduction chimique : les pièces à revêtir sont immergées dans une solution d’ions Ni2+ contenant un réducteur (hypophosphite de Na+ ou borohydrures). Exemple de composition de bain, le nickelage étant effectué à 95-98°C et à pH 4,5-5, sous agitation :

| Sulfate de nickel | 25 g/L | Hypophosphite de sodium | 20 g/L | |

| Acide lactique | 25 g/L | Acide propionique | 3 g/L |

La vitesse de dépôt est de 15 micromètres par heure. L’acide lactique qui agit comme complexant peut être remplacé par l’acide glycolique, citrique ou salicylique. Il permet d’éviter la précipitation de phosphite de nickel, peu soluble. L’acide propionique (ou l’acide acétique ou NaF) augmente la vitesse de dépôt. Fe, Ni, Au, Co, Al, Pd catalysent la réduction. Par contre, dans le cas du cuivre ou de ses alliages, il est nécessaire de réaliser un contact avec un métal catalytique pour amorcer la réaction.

On obtient ainsi des dépôts très durs, d’épaisseur uniforme. Par exemple 95 000 m2 de pièces en acier destinées au traitement de UF6 dans l’usine Eurodif de Tricastin ont été revêtues selon ce procédé.

Les fils d’aluminium utilisés comme conducteurs électriques sont recouverts de nickel afin d’éviter les problèmes de contact liés à la présence de la couche d’alumine (isolante). L’épaisseur du nickel est de 1,5 micromètres, le dépôt électrolytique est effectué à la vitesse de 300 m.min-1, pour un fil de 2 mm de diamètre.

Autres utilisations :

- Aciers : pour les aciers inoxydables, voir ce chapitre.

- de construction : Ni augmente la résistance mécanique.

- non fragiles à froid : 9 % de Ni.

- Invar : à 36 % de Ni. Possède un coefficient de dilatation nul. Utilisé comme matériau d’étalons secondaires de mesure, de bilames, en horlogerie pour annuler l’influence des écarts de température, pour les « shadow-mask » des écrans de téléviseurs couleur (0,4 à 1 kg par téléviseur), pour les cuves de méthaniers (360 t/méthanier, 180 méthaniers, en 2017 dans le monde, utilisent cet alliage)…

- Autres alliages :

- cupronickel (10 et 30 % de Ni), maillechorts (18 % Ni). Le maillechort et le monel (64 % de Ni) sont utilisés pour fabriquer des montures de lunette. Dans l’Union européenne, la libération (par ressuage) des ions Ni2+ doit être limitée à 0,5 µg/cm2/semaine pour les objets en contact prolongé avec la peau.

- Alliage Ni-Cr (Ni : 60 %, Cr : 35 %, Si : 2 %, Mo : 1 %, Fe : 1 %) utilisé pour réaliser des couronnes et bridges dentaires.

- Alliage Inconel 600 : alliage à base de Ni contenant 13 % de Cr et 6 % de Fe. Cet alliage utilisé pour certaines pièces (manchons traversant le couvercle…) des réacteurs nucléaires à eau pressurisée des centrales françaises est sensible à la corrosion sous contrainte et les pièces présentent des fissures. Il est remplacé par l’Inconel 690 à 29 % de Cr.

- Développement de l’utilisation d’un alliage Zn-Ni (à 13 % de Ni) pour la galvanisation de tôles pour automobiles.

- Cupronickel : pièces de 1 € et 2 €, soit 3,5 % de la consommation française de nickel.

- Superalliages : voir ce chapitre.

- Dans les batteries :

- Ni-Cd (voir le chapitre consacré au cadmium.

- Nickel-hydrure métallique (NiMH) : elles sont constituées d’une électrode négative formée par un alliage LaNi5 ou ZrNi2, l’électrode positive étant à base d’hydroxyde de nickel. L’électrolyte est de l’hydroxyde de potassium.

- Lithium-ions : ce sont actuellement celles qui ont la plus grande capacité d’accumulation d’énergie par unité de masse. Elles sont en conséquence les mieux adaptées pour la mobilité électrique (appareillages portables et véhicules électriques). Le nickel utilisé est principalement sous forme de sulfate avec, en 2017, une production mondiale de 350 000 t renfermant 75 000 t de Ni dont 300 000 t utilisées pour la production de batteries (60 000 t de Ni). Parmi les batteries lithium-ions, celles contenant du nickel représentent une part de 39 %. Le nickel est employé comme cathode dans les batteries suivantes :

- Nickel-Manganèse-Cobalt (NMC) : on distingue les batteries NMC111, NMC622, NMC811, les chiffres exprimant les rapports atomiques entre les éléments nickel, manganèse et cobalt. En remplaçant partiellement le cobalt par le nickel elles ont permis de diminuer le coût lié à celui du cobalt de ces batteries qui équipent de nombreux appareils portables à l’aide de batteries lithium-cobalt-oxyde (LCO) qui ne contiennent pas de nickel. Les cathodes NMC811 doivent équiper les futurs modèles de Tesla.

- Nickel-Cobalt-Aluminium (NCA) : la cathode contient 80 % de Ni, 15 % de Co et 5 % de Al. Construites par Panasonic elles équipent le Model S de Tesla.

- Comme catalyseur (Ni-Al) d’hydrogénation pour la fabrication de l’acide adipique. Des catalyseurs à base d’oxyde de nickel sont employés dans le reformage du gaz naturel pour donner du dihydrogène.

- Alliages (Ni-Ti) à mémoire de forme, appelés « nitinol » (voir le chapitre consacré au titane). Utilisés en orthodontie, comme endoprothèses (« stent »).

- Comme moule de fabrication de CD, DVD et disques Blu-ray. Une matrice de verre recouverte de résine photosensible est gravée par laser, puis recouverte par évaporation d’argent qui rend la surface conductrice et enfin le nickel est déposé par électrolyse. Le nickel est ensuite séparé de la matrice de verre et donne un moule permettant de fabriquer plus de 100 000 disques.

Bibliographie

- Nickel Institute, sixth floor, Avenue des Arts 14, 1210 Bruxelles, Belgique.

- Direction de l’Industrie, des Mines et de l’Énergie de Nouvelle Calédonie.

- International Nickel Study Group, Rua Almirante Barroso, 38-5th, 1000-013, Lisbonne, Portugal.

- Shanghai Metals Market (SMM).

- Documents Eramet, Tour Maine Montparnasse, 33 av. du Maine, 75755 Paris Cedex 15.

- Chambre syndicale du Nickel et de ses alliages, 17 rue Hamelin, 75016 Paris.

- « Nickel« , British Geological Survey, septembre 2008.

- C.G. Anderson, « Innovations in nickel and cobalt hydrometallurgy« , MinProcExtract, 2012.

- V. Potanine, « Les gisements de Ni, Cu et platinoïdes du district de Norilsk en Sibérie occidentale », Ecomine, novembre 2005.

- J. Philibert, A. Vignes, Y. Bréchet, P. Combrade, « Métallurgie : du minerai au matériau », Masson, 1998.

- J.R. Boldt Jr., The winning of nickel, Ed : Methuen & CO, Londres, 1967.