Le polypropylène est un thermoplastique obtenu par polymérisation du propylène. Il donne aussi des copolymères avec l’éthylène. C’est la deuxième matière plastique utilisée après les polyéthylènes. Il possède une grande résistance mécanique, une bonne inertie chimique et est facilement recyclable. Il donne des fibres employées par exemple pour fabriquer des tapis, des films pour les emballages, des produits moulés par exemple dans les pare-chocs des automobiles.

Données industrielles

Formule

Historique

Au début des années 50, Giulio Natta (prix Nobel en 1963 avec Karl Ziegler) découvre un catalyseur de la famille des catalyseurs dits de « Ziegler-Natta » (voir le chapitre polyéthylène) permettant de fournir un polypropylène isotactique (dans lequel tous les groupements méthyles sont du même côté de la chaîne polyéthylénique c’est à dire où toutes les sous-unités ont la même configuration : _|_|_|_|_|_|_ etc…) caractérisé par une haute résistance mécanique, une inertie à l’agression chimique et des températures d’utilisation supérieures à 100°C.

La production industrielle de polypropylène a débuté, en 1957, en Italie, Allemagne et États-Unis.

Au milieu des années 70 ont été mis au point les premiers catalyseurs de type Ziegler-Natta superactifs à haute stéréosélectivité. Jusque là, la nécessité d’utiliser un solvant autre que le monomère propylène, solvant qu’il fallait recycler, le traitement des résidus et l’exclusion des sous-produits rendaient coûteuse la production.

Les catalyseurs métallocènes, fonctionnant en catalyse homogène, permettent d’obtenir une isotacticité de 99 % avec un rendement environ 100 fois supérieur à celui des meilleurs catalyseurs Ziegler-Natta. L’utilisation de ces catalyseurs est actuellement réduite mais est en forte augmentation.

Fabrication industrielle

Principaux procédés :

- Le procédé « Spheripol », exploité par LyondellBasell. La polymérisation s’effectue en phase liquide, le monomère étant le solvant, dans des conditions douces (60 à 80°C). Le rendement du catalyseur, qui se présente sous la forme de grains sphériques en suspension, est de 35 000 kg de polypropylène par kg de catalyseur avec 98 % d’isotacticité. Il représente, en 2017, 39 % des capacités de production installées.

Autres procédés de même type : « Hypol » de Mitsui, le procédé d’ExxonMobil. - Le procédé « Unipol », exploité par Dow Chemical. La polymérisation s’effectue en phase gazeuse. Le catalyseur supporté à haute activité utilisé, appelé « shac », avait été initialement mis au point pour la production de polyéthylène (PE-BDL et de PE-HD) (voir le chapitre polyéthylène). En 2017, 16 % des capacités de production, utilisent ce procédé.

Autres procédés de même type : « Novolen », exploité par McDermott avec 11 % des capacités de production, « Spherizone » de LyondellBasell, « Horizone » de JPP, le procédé d’Ineos. - Un procédé hybride, « Borstar », est exploité par Borealis.

Les différents types de polypropylènes

Les polypropylènes utilisés industriellement sont quasiment toujours isotactiques. Les propriétés du polymère atactique sont celles d’une cire et sont donc éloignées de celles, en général, souhaitées.

Les homopolymères représentent de 65 à 75 % de la production de polypropylène.

Les polymères à blocs (ICP : « Impact copolymer ») avec une matrice de polypropylène et une dispersion de polyéthylène ou d’élastomères représentent de 20 à 30 % de la production de polypropylène. Ainsi une résistance au choc très élevée est obtenue en ajoutant de 20 à 40 % en masse d’élastomères, en vue d’une utilisation dans les pare-chocs des véhicules de tourisme.

Les copolymères (RCP : « Random copolymer »), avec l’éthylène (de 1,5 à 7 % en masse), représentent de 5 à 10 % de la production de polypropylène. Ils sont plus transparents, plus facilement thermoscellables et plus résistants aux chocs.

Les mélanges à base de polypropylène sont préparés avec des charges d’environ 40 % en masse de talc ou de carbonate de calcium. Des polypropylènes sont également renforcés par 20 à 30 % en masse de fibres de verre ou de mica.

Productions

En 2018, les capacités mondiales de production sont de 80,4 millions de t/an. Celles de la Chine, en 2018, sont de 26 millions de t/an, le pays restant importateur avec 3,28 millions de t, en 2018.

En 2018, la capacité de production nord-américaine (États-Unis, Canada et Mexique) est de 9,058 millions de t/an pour une production de 7,698 millions de t.

En 2018, la capacité de production de l’Inde est de 5,247 millions de t/an pour une production de 4,458 millions de t, celle de la Corée du Sud de 4,922 millions de t/an, pour une production de 4,353 millions de t. La capacité de production du Japon est de 2,759 millions de t/an pour une production de 2,358 millions de t, celle de la Thaïlande de 2,305 millions de t/an pour une production de 2,241 millions de t, celle de Singapour de 1,610 million de t, celle de Taipei chinois de 1,474 million de t pour une production de 1,389 million de t. La capacité de production russe est de 1,42 million de t/an pour une production de 1,40 million de t.

En 2019, la production de l’Union européenne a été de 10,650 millions de t de polypropylène avec les valeurs suivantes pour les principaux pays :

| Belgique | 2 043 | Espagne | 1 087 | Hongrie | 262 | ||

| Allemagne | 1 934 | Italie | 846 | Slovaquie | 249 | ||

| France | 1 317 | Pologne | 351 | Royaume Uni | 235 | ||

| Pays Bas | 1 149 | République tchèque | 298 | Finlande | 134 |

Source : Eurostat

Commerce international : en 2019 pour le polypropylène sous forme primaire.

Principaux pays exportateurs, sur un total de 19,937 millions de t, en 2018 :

| Arabie Saoudite | 4 829 | Singapour | 1 040 | |

| Corée du Sud | 1 756 | Thaïlande | 784 | |

| Belgique | 1 130 | Émirats Arabes Unis | 712 | |

| Allemagne | 1 101 | Malaisie | 697 | |

| États-Unis | 1 080 | Inde | 550 |

Source : ITC

Les exportations de l’Arabie Saoudite sont destinées à la Turquie pour 14 %, la Malaisie pour 7 %, l’Égypte pour 7 %, Singapour pour 6 %.

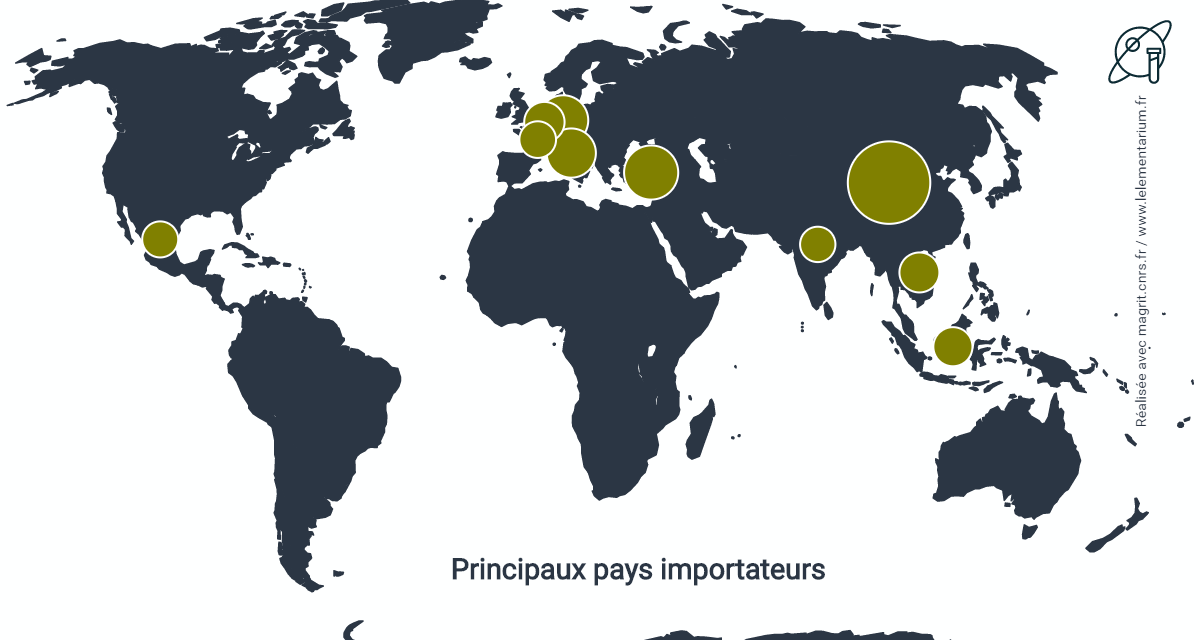

Principaux pays importateurs sur un total de 20,313 millions de t, en 2018:

| Chine | 3 491 | Indonésie | 809 | |

| Turquie | 1 799 | Belgique | 667 | |

| Italie | 1 044 | Inde | 647 | |

| Allemagne | 922 | Malaisie | 611 | |

| Vietnam | 913 | Pologne | 493 |

Source : ITC

Les importations chinoises proviennent à 22 % de Corée du Sud, 13 % d’Arabie Saoudite, 10 % de Singapour, 9 % des Émirats Arabes Unis.

Principaux producteurs, en 2017, sur un total de 76,81 millions de t/an :

| Sinopec Group (Chine) | 7 160 | Sabic (Arabie Saoudite) | 2 804 | |

| LyondellBasell (Pays-Bas) | 5 312 | Total (France) | 2 750 | |

| Petro China Group (Chine) | 4 120 | Borealis/Borouge (Autriche) | 2 624 | |

| Braskem Group (Brésil) | 4 045 | ExxonMobil (États-Unis) | 2 568 | |

| Reliance Industries (Inde) | 2 900 | Formosa Plastic (Taipei chinois) | 2 339 |

Sources : Braskem et rapports des sociétés

- LyondellBasell a des unités de production situées en France, à Berre l’Étang (13) avec 250 000 t/an de capacité de production, en Italie, à Brindisi avec 400 000 t/an et Ferrara avec 180 000 t/an, en Allemagne, à Wesseling-Knapsack avec 630 000 t/an, en Espagne, à Tarragone avec 340 000 t/an, en Pologne, à Plock, avec 50 % de Basell Orlen, joint venture avec PKN Orlen et 200 000 t/an, au Royaume-Uni, à Carrington avec 210 000 t/an, aux États-Unis, à Bayport, au Texas, avec 250 000 t/an et Lake Charles, en Louisiane, avec 400 000 t/an, au Mexique, à Altamira dans la joint venture Indelpro, avec Alfa et 290 000 t/an, en Argentine, à Ensenada avec 180 000 t/an, en Corée du Sud, à Yeosu avec 50 % de la joint venture Poly Mirae avec Daelim et 350 000 t/an, en Thaïlande, à Map Ta Phut avec 29 % de HMC et 235 000 t/an, en Australie, à Clyde avec 170 000 t/an et à Geelong avec 130 000 t/an, en Arabie Saoudite, à Jubail avec 25 % de la joint venture SPC avec Tasnee et 175 000 t/an et 25 % de la joint venture Al Waha avec Sipchem, avec 125 000 t/an.

- La production de Sinopec a été, en 2017, de 7,16 millions de t.

- Braskem, produit du polypropylène en Allemagne, à Wesseling avec 240 000 t/an et Schkopau avec 360 000 t/an, aux États-Unis, au Texas, à La Porte avec 354 000 t/an, Freeport avec 336 000 t/an et Seadrift avec 227 000 t/an, en Pennsylvanie, à Marcus Hook avec 414 000 t/an et en Virginie Occidentale, à Neal avec 240 000 t/an, au Brésil, à Paulinia et Mauá dans l’État de Sao Paulo avec 800 000 t/an, à Camaçari dans l’état de Bahia avec 125 000 t/an, à Duque de Caxias dans l’État de Rio de Janeiro avec 310 000 t/an et à Triunfo dans l’État du Rio Grande du Sud avec 740 000 t/an. En 2018, la production a été de 3,51 millions de t dont 1,592 million de t au Brésil, 1,394 million de t aux États-Unis et 523 797 t en Allemagne. Une nouvelle unité de production, de 450 000 t/an devrait démarrer en 2020, à La Porte, au Texas.

- Borealis/Borouge, détenue à 64 % par Mubadala, société d’investissement d’Abu Dhabi et 34 % par OMV. Borealis a constitué, avec Abu Dhabi National Oil Company (ADNOC), une joint venture dénommée Borouge. Produit du polypropylène en Autriche, à Schwechat avec 435 000 t/an de capacité de production, en Belgique, à Kallo avec 300 000 t/an et Beringen avec 385 000 t/an, en Allemagne, à Burghausen avec 580 000 t/an, en Finlande, à Porvoo avec 220 000 t/an, aux Émirats Arabes Unis, à Ruwais, avec la joint venture Borouge et 1 760 000 t/an.

- Sabic, produit du polypropylène aux Pays Bas, à Geleen avec 940 000 t/an, en Allemagne, à Gelsenkirchen avec 530 000 t/an, en Arabie Saoudite, à Yanbu avec 50 % de Yanpet, joint venture avec ExxonMobil et 260 000 t/an et 51 % de Yansab et 400 000 t/an et à Jubail, 80 % de Saudi European Petrochemical Company (Ibn Zahr) et 640 000 t/an et 35 % de Saudi Kayan et 350 000 t/an, en Chine, à Tianjin avec une joint venture 50/50 avec Sinopec et 450 000 t/an.

- ExxonMobil, produit du polypropylène en France, à Notre-Dame de Gravenchon (76) avec 300 000 t/an, aux États-Unis, à Baton Rouge, en Louisiane avec 400 000 t/an et à Baytown, au Texas, avec 700 000 t/an, à Singapour, avec 900 000 t/an et en joint venture, avec 50 % de Yanpet avec Sabic, à Yanbu, en Arabie Saoudite avec 200 000 t/an et à 25 %, en Chine, à Fujian avec 200 000 t/an.

- Reliance Industries (Inde), a produit, en 2018, 2,9 millions de t de polypropylène, en Inde, à Jamnagar, Hazira, Nagothane et Vadodara, avec une part du marché indien de 45 %.

- Total Petrochemicals, produit du polypropylène en France, à Lavéra (13) avec 150 000 t/an et Gonfreville (76) avec 230 000 t/an, en Belgique, à Feluy avec 930 000 t/an, aux États-Unis, à La Porte, au Texas, avec 1,2 million de t/an, en Corée du Sud, à Daesan avec 50 % de la joint venture Hanwha Total Petrochemical et 400 000 t/an.

- Ineos, produit du polypropylène avec des unités de production, en France, à Sarralbe (57) avec 65 000 t/an et à Lavera (13) avec 150 000 t/an, en Belgique, à Lillo (Anvers) avec 90 000 t/an et Geel avec 290 000 t/an, au Royaume Uni, à Grangemouth avec 285 000 t/an, aux États-Unis, au Texas à Alvin avec 440 000 t/an et La Porte avec 140 000 t/an et en Californie, à Carson avec 230 000 t/an.

Recyclage

Le polypropylène, composé de molécules de propylène, est très facilement recyclable par rapport à d’autres matières plastiques comme le PVC. Ainsi avec 1 tonne de plastiques recyclés on peut économiser jusqu’à 700 kg de pétrole brut. Par ailleurs, sa combustion ne dégage que de l’eau et du dioxyde de carbone.

Un logo permet de reconnaître les plastiques recyclables, il s’agit du ruban de Möbius en forme de triangle avec un chiffre à l’intérieur indiquant le type du plastique. Pour le polypropylène, PP en abrégé, on trouve ce logo avec le chiffre 5.

Situation française

En 2019.

La production est de 1 317 248 t de polypropylène.

Les unités de production sont exploitées par :

- ExxonMobil, à Notre-Dame de Gravenchon (76) avec 300 000 t/an de capacité de production,

- LyondellBasell, à Berre l’Étang (13) avec 250 000 t/an de capacité de production,

- Ineos, à Sarralbe (57) avec 90 000 t/an de capacités de production et à Lavera (13) avec 150 000 t/an,

- Polychim Industrie, (filiale du groupe belge Beaulieu) à Dunkerque (59) avec 230 000 t/an,

- Total, à Gonfreville (76) avec 230 000 t/an et à Lavéra (13) avec 150 000 t/an.

Commerce extérieur : pour le polypropylène sous forme primaire.

Les exportations étaient de 528 843 t avec comme principaux marchés à :

- 26 % la Belgique,

- 23 % l’Italie,

- 14 % l’Allemagne,

- 9 % l’Espagne.

Les importations s’élevaient à 450 130 t en provenance principalement à :

- 27 % d’Espagne,

- 22 % d’Allemagne,

- 21 % de Belgique,

- 6 % de Pologne,

- 6 % d’Italie.

Utilisations

Consommation : en 2018, dans le monde, 74 millions de t, répartition, en 2015 :

| Chine | 33 % | Moyen Orient | 7 % | |

| Reste de l’Asie | 23 % | Amérique du Sud | 5 % | |

| Europe de l’Ouest | 12 % | Russie | 5 % | |

| Amérique du Nord | 12 % | Afrique | 3 % |

Source : Nexant

En 2013, dans le monde, la consommation de polypropylène a représenté 26 % de la consommation totale de matières plastiques, celle-ci s’élevant à 299 millions de t. En Europe (UE + Norvège et Suisse), la part du polypropylène est, en 2018, de 19,3 %.

En 2018, la consommation des États-Unis est de 8,082 millions de t, celle de l’Europe, de 9,527 millions de t.

Secteurs d’utilisations : ils sont, en 2013, les suivants, en % de la consommation totale.

| Emballages | 30,5 % | Appareils ménagers | 10,2 % | |

| Électricité, électronique | 13,6 % | Automobile | 9,4 % | |

| Équipements | 12,8 % | Construction | 5,1 % |

Source : Global Data

Formes d’utilisation : répartition, en 2017.

| Injection, moulage | 32,6 % | Fibres | 13,0 % | |

| Films, feuilles | 24,3 % | Tuyaux | 2,9 % | |

| Raphia | 20,1 % | Autres extrusions, revêtements | 0,1 % |

Source : HMC Polymers

Le polypropylène se retrouve dans de nombreux produits. Il est présent dans les tapis et les fibres textiles, sous forme de films dans les emballages, et surtout sous forme moulée, dans l’électroménager et les ustensiles ménagers par exemple la vaisselle pour four à micro-ondes, dans les jouets, les bagages, le mobilier de jardin…

Il est également utilisé pour la fabrication de tissus d’ameublement, de vêtements professionnels jetables (combinaisons de peinture, charlottes, masques chirurgicaux, etc.), de sacs tissés à haute résistance, de géotextiles et de géomembranes ; on le trouve aussi sous forme de fibres dans les cordages, les moquettes, le gazon artificiel. Des pailles à boire sont également fabriquées en polypropylène.

En longueur nominale de 6 à 18 mm, la fibre de polypropylène est un adjuvant dans les bétons pour diminuer le retrait plastique, les fissurations et les lézardes. Les fibres ne remplacent pas le renforcement structurel traditionnel en acier ou les procédés habituels de bonne prise du ciment, mais il est très souvent possible de remplacer les treillis par ces fibres.

Plusieurs pays ont émis des billets en polypropylène, dont l’Australie, le Mexique et Israël.

Pour gagner du poids tout en renforçant la rigidité, il peut être moulé comme du carton ondulé ; on parle alors de polypropylène alvéolaire (PPA). Il peut aussi avoir une structure en nid d’abeille.

Emballages

Il est notamment très fortement utilisé dans le domaine de l’emballage pharmaceutique (car il ne favorise pas la croissance des bactéries à sa surface). Les films, généralement biorientés, sont utilisés dans l’emballage de produits alimentaires divers (pâtes, biscuits,…). Le polypropylène est aussi beaucoup utilisé dans les emballages alimentaires pour sa résistance à la graisse (exemple : emballages de beurre) et son aspect brillant. Les films de polypropylène présentent par ailleurs l’avantage d’être rétractables à chaud.

Automobile

C’est le premier des plastiques utilisés dans ce secteur devant le polyuréthane, le PVC et le polyéthylène. En 2016, dans l’Union européenne plus la Norvège et la Suisse, sa part dans les automobiles est de 26 % des matières plastiques employées. De 15 à 20 % plus léger que les autres plastiques, le polypropylène apporte un gain de poids à la fabrication d’automobiles. On retrouve par exemple l’utilisation de ce matériau au niveau du hayon de la classe A de Mercedes, première utilisation sur un véhicule de grande série, permettant ainsi de gagner plusieurs kilogrammes sur l’ensemble de cette fonction intégrant les feux arrières, le moteur d’essuie-glace et le système de verrouillage du coffre. Sont concernés également de façon courante les planches de bord, vides-poche, portes-carte, enveloppes de batteries et surtout pare-chocs. Dans ce secteur, est utilisé le polypropylène à blocs (ICP : « Impact copolymer »).

Pour pouvoir être efficaces et pouvoir redistribuer les déchets retraités, les filières de recyclage ne peuvent fonctionner qu’avec un nombre limité de types de plastique. On peut ainsi saluer l’effort des principaux constructeurs automobiles qui ont effectué un grand pas dans ce sens et notamment l’initiative de Renault qui a réalisé avec sa Mégane 2 une voiture 100 % polypropylène au niveau des plastiques utilisés.

Bibliographie

Matières plastiques

Les matières plastiques sont des matériaux obtenus par polymérisation de composés (éthylène, propylène, styrène...) issus principalement du vapocraquage d'hydrocarbures eux-même provenant de la distillation du pétrole. Il en existe de très nombreux types qui se présentent sous des formes variées. Leur production a connu un développement considérable à partir de la deuxième partie du XXème siècle.

En savoir plus