C’est la 3ème matière plastique la plus utilisée dans le monde principalement en construction. Il est préparé par polymérisation du chlorure de vinyle monomère obtenu par chloration ou oxychloration de l’éthylène mais aussi, en Chine, à partir de l’acétylène.

Données industrielles

Le polychlorure de vinyle est souvent dénommé PVC (Poly Vinyl Chloride).

Historique

La polymérisation du chlorure de vinyle, sous l’action du rayonnement solaire, a été découverte accidentellement, en 1835, par Henri Victor Regnault lors de son séjour, à l’Université de Giessen, en Allemagne, dans le laboratoire de Justus von Liebig qui venait de préparer le chlorure de vinyle. Le matériau obtenu n’a pas été exploité et le résultat n’a été publié que dans les années 1870. Il en a été de même, en 1872, en Allemagne, avec Eugen Baumann. Il faut attendre 1913, pour que le procédé soit breveté, en Allemagne, par Friedrich Heinrich Klatte. Le matériau obtenu reste difficilement utilisable. Un pas important a été franchi, au cours des années 1920-30, avec les travaux de Waldo Semon au sein de la société BFGoodrich, qui a introduit des plastifiants permettant l’obtention d’un produit synthétique exploitable destiné à remplacer le caoutchouc naturel. L’industrialisation a débuté, en 1933, aux États-Unis avec Union Carbide et en 1935, en Europe, chez BASF.

Matières premières

Ce sont l’éthylène ou l’acétylène et le dichlore ou le chlorure d’hydrogène.

L’éthylène est généralement utilisé, sauf en Chine, qui emploie plutôt l’acétylène car celui-ci est préparé à partir de charbon, dont ce pays dispose d’importantes réserves, alors que l’éthylène est produit à partir d’hydrocarbures qui doivent être, en partie, importés.

En 2011, en Europe, l’éthylène est utilisé dans 98 % des capacités de production de PVC, l’acétylène dans 2 % des cas. En Chine, en 2017, la part de l’acétylène est de 86 %, celle de l’éthylène de 14 %.

Fabrication industrielle

Par polymérisation du chlorure de vinyle monomère.

Fabrication du chlorure de vinyle monomère (CVM) : C2H3Cl

A partir d’éthylène : le CVM est obtenu par pyrolyse du 1,2-dichloroéthane (EDC) lui même obtenu par chloration ou oxychloration de l’éthylène.

Chloration de l’éthylène, en présence, comme catalyseur, de chlorure ferreux :

C2H4 + Cl2 = C2H4Cl2

La réaction a lieu dans le dichloroéthane à l’ébullition.

Oxychloration de l’éthylène, selon la réaction de Deacon, HCl provenant de la pyrolyse du 1,2-dichloroéthane :

C2H4 + 2 HCl + 1/2 O2 = C2H4Cl2 + H2O ΔrH° = – 239 kJ/mole

L’oxychloration est réalisée sur un lit fluidisé de catalyseur CuCl/CuCl2 sur Al2O3, sous 0,5 MPa, vers 250°C. La réaction est pratiquement totale. La capacité des unités de production est de 250 à 300 000 t/an et peut atteindre 500 000 t/an.

Le chlorure d’hydrogène produit par la pyrolyse du 1,2-dichloroéthane est ainsi entièrement recyclé, le dioxygène pur remplace de plus en plus l’air.

Souvent les deux modes d’obtention, chloration et oxychloration, sont associés dans la même usine. Ces réactions donnent du 1,2-dichloroéthane (EDC) qui est condensé, lavé, séché, purifié et ensuite décomposé en chlorure de vinyle monomère.

Pyrolyse du 1,2-dichloroéthane (EDC), effectuée à 500°C, sous 15 à 30 atmosphères :

C2H4Cl2 = C2H3Cl + HCl ΔrH° = + 71 kJ/mole

A partir d’acétylène : la réaction est catalysée par du chlorure de mercure sur charbon actif.

C2H2+ HCl = C2H3Cl

Ce procédé a été utilisé aux États-Unis et en Europe occidentale jusque dans les années 1960 où il a été supplanté depuis par le procédé utilisant l’éthylène. Par contre, en Chine, riche en ressources de charbon, le développement de la production s’est effectué principalement avec le procédé à l’acétylène, l’acétylène étant produite, dans ce pays, à partir de carbure de calcium, lui-même préparé à partir de coke et de calcaire, selon les réactions :

CaCO3 = CaO + CO2

CaO + 3 C = CaC2 + CO

CaC2 + 2 H2O = C2H2 + Ca(OH)2

La réaction de formation du carbure de calcium est réalisée, dans un four électrique, à une température d’environ 2000°C.

Aux États-Unis et en Europe occidentale, l’acétylène est plutôt préparé par combustion incomplète du méthane ou récupéré comme co-produit de la fabrication de l’éthylène dans les vapocraqueurs.

Un procédé mixte associe une production à partir d’éthylène donnant une sous-production de chlorure d’hydrogène utilisé dans le procédé à l’acétylène.

Fabrication du polychlorure de vinyle

La polymérisation du CVM peut être réalisée selon trois procédés, ( ) en % de la production mondiale, en 2017 :

- En suspension dans l’eau (91 %) : donne des produits transparents avec une faible absorption d’eau. La température de réaction est de 40 à 60°C, le volume des autoclaves de 80 à 150 m3, la durée d’un cycle de l’ordre de 8 heures. Les particules de PVC ont un diamètre de 50 à 200 µm. La polymérisation est initiée par exemple par du peroxyde de dioctanoyl (C16H30O4) et du dicetyl peroxydicarbonate (C34H66O6). Après dégazage, pour éliminer le CVM qui est recyclé, centrifugation pour extraire l’eau, séchage dans l’air chaud, tamisage, les particules de PVC ont un diamètre compris entre 120 et 150 µm.

- En émulsion dans l’eau (7 %) : donne des produits non transparents, faciles à mettre en œuvre et ayant tendance à absorber l’eau. Les particules de PVC, lors de leur formation ont des diamètres de 0,2 µm et après séchage, atteignent 10 µm.

- En masse (2 %) : le PVC est alors exempt d’adjuvant ce qui permet d’obtenir des produits encore plus transparents et brillants.

Consommations pour 1 t de PVC produit à partir d’éthylène :

| Éthylène | 460 kg | Vapeur | 925 kg | |

| Dichlore | 585 kg | Énergie | 290 kWh | |

| Dioxygène | 139 kg | Eau de refroidissement | 152 m3 |

Source : Deloitte

Le PVC est livré sous forme d’une poudre blanche. C’est un thermoplastique qui pour être utilisé et mis en forme, nécessite l’ajout de divers adjuvants ce qui donne des « compounds » de PVC. En fonction des formulations, il pourra être rigide ou souple, opaque ou transparent, isolant ou conducteur… Ces ajouts sont : des plastifiants, des stabilisants, des pigments, des lubrifiants, des charges… (voir également le chapitre sur les matières plastiques).

Les plastifiants du PVC :

Les plastifiants sont destinés à produire du PVC souple qui représente, en Europe, environ 30 % de la production de PVC. Ils peuvent atteindre jusqu’à 60 % en poids de l’objet fini. Les principaux plastifiants utilisés sont des phtalates et des adipates. Dans le monde, pour une consommation de 8,4 millions de t de plastifiants, 80 % sont des phtalates. En Europe, sur une consommation de 1,35 million de t de plastifiants, 85% sont destinées à la fabrication du PVC souple. Les phtalates sont des esters préparés par réaction entre l’acide phtalique (C6H4(COOH)2) et un alcool.

Parmi les phtalates utilisés dans le PVC, on distingue les phtalates à faible poids moléculaire ou chaîne moléculaire courte, avec de 3 à 6 atomes de carbone, le principal étant le di-2-éthylhexyl phtalate (DEHP), des phtalates à poids moléculaire élevé ou chaîne moléculaire longue, avec de 7 à 13 atomes de carbone, les principaux étant le diisononyl phtalate (DINP) et le diisodecyl phtalate (DIDP).

Les phtalates à faible poids moléculaire sont classés toxiques pour la reproduction car considérés comme perturbateurs endocriniens. Ils sont interdits dans les jouets, articles de puériculture et cosmétiques et leur utilisation est réglementée dans les emballages. Par contre, leur utilisation est autorisée comme matériau des poches de sang et des tubulures car le DEHP stabilise le sang.

Les phtalates à poids moléculaire élevé ne sont pas classés toxiques mais, par principe de précaution, l’Agence Européenne des Produits Chimiques propose de restreindre leur utilisation dans les jouets susceptibles d’être portés à la bouche par des enfants de moins de 3 ans.

En Europe, depuis les années 80 on assiste à une diminution constante de l’emploi des phtalates à faible poids moléculaire. Ils représentaient 70 % des utilisations, ils n’en représentent plus que 13 %, en 2015. Les phtalates à poids moléculaire élevé représentent, en 2015, 57 % des emplois dans le PVC. Les autres plastifiants employés (cyclohexanoates, terephtalates…) représentent, 30 % des utilisations.

Les stabilisants du PVC :

Le PVC se décompose à 170-180°C en libérant du chlorure d’hydrogène. Mais avant cette décomposition, dès 70°C, du chlorure d’hydrogène peut être libéré et de plus cette réaction est autocatalytique. Le rôle des stabilisants est de prévenir cette libération.

- Les stéarates et laurates de cadmium ne sont plus utilisés, dans l’Union européenne à 15, depuis 2001 (2007 pour l’UE à 27). La teneur en cadmium dans le PVC destiné à la construction doit être inférieure à 0,1 %, sa présence étant due à l’emploi de PVC recyclé.

- Les sulfates, stéarates, phtalates de plomb, non utilisés dans les emballages, ont vu leur utilisation dans les autres applications, diminuer, dans l’Union européenne, de 76 % entre 2007 et 2012, leur emploi s’est terminé, en 2015.

- Les carboxylates de calcium et de zinc ont remplacé progressivement les stabilisants au plomb. Leur teneur est inférieure à 0,2 % dans les emballages et 0,5 % dans les autres applications. Leur utilisation en Europe de l’Ouest y compris la Turquie est passée de 18 000 t en 2000 à 80 000 t en 2011.

- Les carboxylates de baryum et de zinc destinés à la fabrication de PVC souple ne sont pas utilisés dans les emballages alimentaires. Leurs teneurs est d’environ 0,1 %.

- Les organoétains, mono et dibutylétain, octylétain, dialkylétain diisooctylthioglycolates sont utilisés à des teneurs de 0,1 à 0,2 % dans les emballages et de 0,3 à 1,0 % dans les autres applications.

Productions

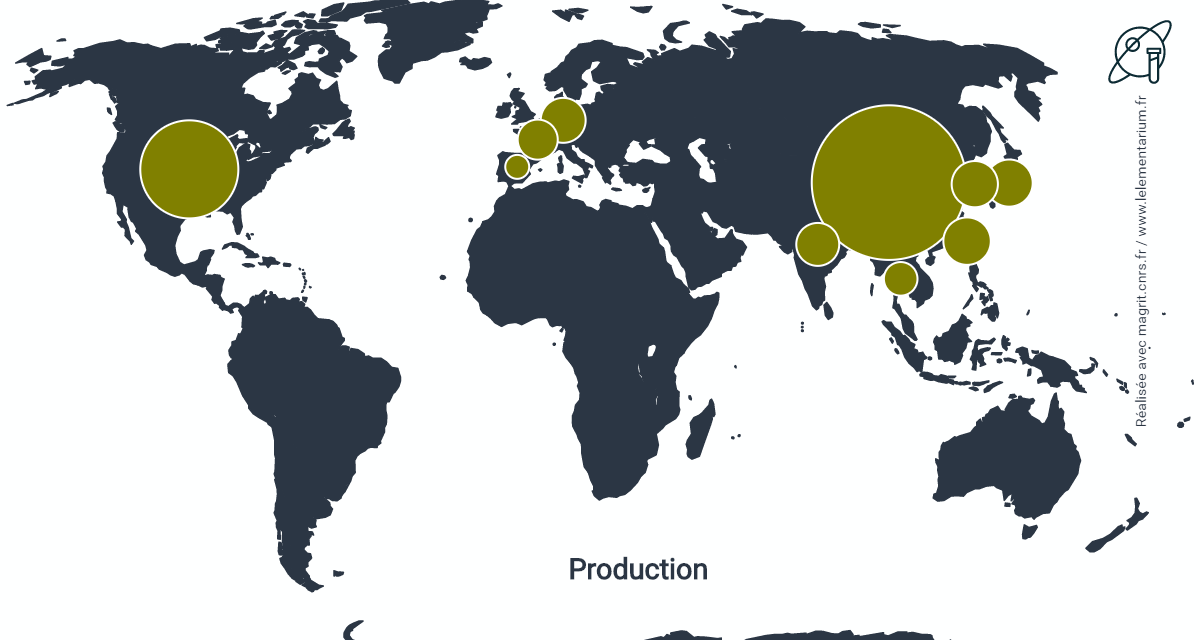

Capacités de production, en 2019. Monde : 55,1 millions de t/an. Répartition :

| Asie du Nord-Est | 54 % | Sous continent indien | 3 % | |

| Amérique du Nord | 17 % | Proche Orient et Afrique | 3 % | |

| Europe de l’Ouest | 11 % | Russie et pays baltes | 2 % | |

| Asie du Sud-Est | 4 % | Europe centrale | 2 % | |

| Amérique du Sud | 3 % |

Source : Kunststoffe International

En Chine, en 2017, les producteurs sont au nombre de 62, avec une capacité de production de 23,9 millions de t/an.

En 2018, les capacités de production du Japon sont de 1,929 million de t/an, celles de Taipei chinois de 1,815 million de t/an, celles de Corée du Sud de 1,580 million de t/an, celles d’Inde de 1,579 million de t/an, celles de la Thaïlande de 866 000 t/an.

Productions, en 2018. Monde : 44,3 millions de t, Union européenne, en 2019 : 5,112 millions de t.

| Chine, en 2017 | 17 900 | Inde | 1 528 | |

| États-Unis, Canada | 7 399 | Allemagne, en 2019 | 1 454 | |

| Taipei chinois | 1 769 | France, en 2019 | 1 144 | |

| Japon | 1 643 | Thaïlande | 863 | |

| Corée du Sud | 1 576 | Espagne, en 2019 | 467 |

Sources : Eurostat, Asia Petrochemical Industry Conference (APIC-2017), American Chemistry Council

Commerce international : en 2019, sous forme primaire sans additif, sur un total de 12,288 millions de t.

Principaux pays exportateurs :

| États-Unis | 2 990 | Pays Bas | 655 | |

| Taipei chinois | 1 341 | Belgique | 653 | |

| Allemagne | 882 | Chine | 549 | |

| France | 839 | Corée du Sud | 467 | |

| Japon | 735 | Thaïlande | 385 |

Source : ITC

Les exportations des États-Unis sont destinées à 15 % au Canada, 10 % à la Chine, 8 % à l’Égypte, 7 % au Mexique.

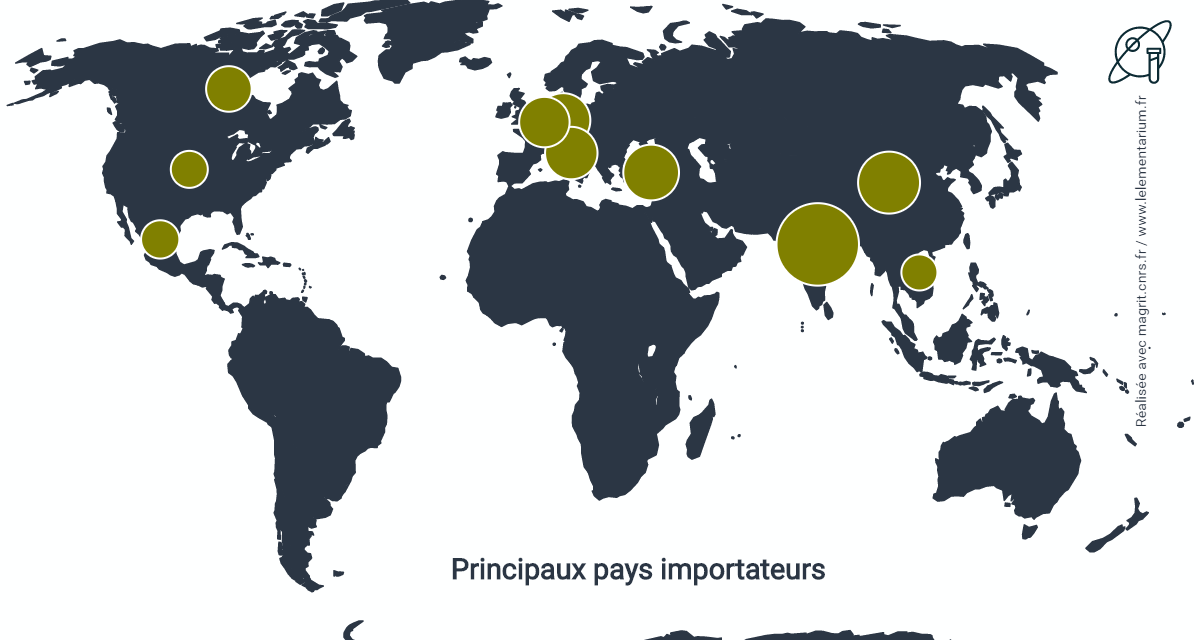

Principaux pays importateurs :

| Inde | 2 159 | Belgique | 468 | |

| Chine | 751 | Canada | 451 | |

| Turquie | 668 | Brésil | 405 | |

| Italie | 650 | Vietnam | 337 | |

| Allemagne | 552 | Bangladesh | 294 |

Source : ITC

Les importations de l’Inde proviennent de Taipei chinois à 21 %, du Japon à 21 %, de Corée du Sud à 16 %, de Russie à 7 %.

Principaux producteurs : dans le monde, en 2019.

| Shin Etsu (Japon) | 4 150 | Chem China (Chine) | 1 710 | |

| Westlake (États-Unis) | 3 534 | Oxyvinyls (États-Unis) | 1 678 | |

| Formosa Plastics (Taipei chinois) | 3 196 | Xinjiang Zhongtai (Chine) | 1 560 | |

| Inovyn (Royaume Uni) | 2 220 | LG Chem (Corée du Sud) | 1 500 | |

| Orbia (Mexique) | 1 832 | Xinjiang Tianye (Chine | 1 400 |

Source : : Kunststoffe International

- Shin Etsu produit aux Pays Bas, du CVM à Botlek et du PVC à Pernis, du CVM et du PVC au Portugal, à Estarreja, au Japon, à Kashima, en Chine, à Suzhou, aux États-Unis, avec sa filiale Shintech et une capacité de production de 2,95 millions de t/an de PVC, qui devrait atteindre 3,24 millions de t/an en 2020, à Freeport, au Texas ainsi qu’à Plaquemine et Addis, en Louisiane.

- Westlake produit aux États-Unis de l’éthylène, du dichlore, de l’hydroxyde de sodium et du CVM à Lake Charles en Louisiane, du dichlore, de l’hydroxyde de sodium, de l’EDC, du CVM et du PVC à Geismar et Plaquemine en Louisiane et à Calvert City dans le Kentucky, en Chine, du PVC à Suzhou avec une participation de 95 %, à Taipei chinois à Kaohsiang avec une participation de 60 % et après l’acquisition, en 2014, de Vinnolit, produit en Allemagne, du dichlore, de l’hydroxyde de sodium, de l’EDC, du CVM et du PVC à Gendorf et Knapsack et du PVC à Cologne et Burghausen. En août 2016 a acquis la société Axiall et devient ainsi le deuxième producteur mondial de PVC. En 2020, la capacité de production de chlorure de vinyle monomère est de 2,767 millions de t/an aux États-Unis et de 680 000 t/an en Allemagne. La capacité de production de PVC en Allemagne est de 780 000 t/an. En 2019, la production de PVC à Hillhouse, au Royaume Uni a été arrêtée.

- Formosa Plastics produit aux États-Unis, avec une capacité de 1,931 million de t/an de PVC et 1,430 million de t/an de CVM, du CVM et du PVC à Baton Rouge, en Louisiane, et à Point Confort, au Texas, ainsi qu’à Taipei chinois et en Chine avec une capacité de 1,265 million de t/an de PVC et 1,644 million de t/an de CVM. La production de PVC à Delaware City dans le Delaware a été arrêtée fin septembre 2018.

- Inovyn résulte de la fusion à parts égales, en juillet 2015, des activités en Europe de Solvay et d’Ineos dans le PVC et la chlorochimie associée puis du transfert à Ineos de l’ensemble des activités. Possède des unités de production en Belgique, à Jemeppe, avec du dichlore, de l’hydroxyde de sodium, de l’EDC, du CVM et du PVC (450 000 t/an), à Lillo, près d’Anvers avec du dichlore, de l’hydroxyde de sodium, à Zandvliet, près d’Anvers avec du dichlore, de l’hydroxyde de sodium et de l’EDC et à Tessenderlo avec de l’hydroxyde de potassium, en France, à Tavaux, avec du dichlore, de l’hydroxyde de sodium, des dérivés chlorés, du CVM et du PVC (275 000 t/an) et à Feysin, avec de l’éthylène, du propylène et de l’EDC, en Allemagne, à Rheinberg, avec du dichlore, de l’hydroxyde de sodium, des dérivés chlorés, du CVM et du PVC (244 000 t/an), en Italie, à Rosignano avec du dichlore, de l’hydroxyde de sodium et des solvants chlorés, à Tavazzano, avec des dérivés chlorés et à Ferrara avec du PVC recyclé, en Norvège, à Rafnes avec du dichlore, de l’hydroxyde de sodium et du CVM et Porsgrunn avec du PVC (145 000 t/an), en Suède, à Stengunsund avec du dichlore, de l’hydroxyde de sodium, de l’EDC, du CVM et du PVC (150 000 t/an), en Espagne, à Martorell avec du dichlore, de l’hydroxyde de sodium, de l’EDC, du CVM et du PVC, au Royaume Uni, à Newton Aycliffe avec du PVC, à Northwich avec l’extraction de saumures et à Runcorn (Royaume Uni) avec du dichlore, de l’hydroxyde de sodium et des dérivés chlorés.

- Orbia, ex-Mexichem, a acquis, en décembre 2014, la société allemande Vestolit qui possède une capacité de production de 435 000 t/an à Marl en Allemagne. Par ailleurs produit du PVC au Mexique avec 781 000 t/an, en Colombie avec 500 000 t/an, aux Émirats Arabes Unis avec 116 000 t/an. En 2018, la production est de 1,462 million de t.

- Oxyvinyls produit aux États-Unis, du dichlore, de l’hydroxyde de sodium et de l’EDC en Louisiane, à Convent, et Geismar, du dichlore, de l’hydroxyde de sodium et du PVC à Ingleside, au Texas, du PVC au Texas, à Dee Park et à La Porte et au Canada, à Niagara Falls, dans l’Ontario. Ses capacités de production sont, en 2018, de 2,812 millions de t/an de CVM, 1,678 million de t/an de PVC et 0,953 million de t/an d’EDC.

Recyclage

En 2018, dans l’Union européenne plus la Norvège et la Suisse, le recyclage a porté sur 739 525 t. Origine du PVC recyclé :

| PVC souple | 45 % | Câbles | 21 % | |

| Profilés de fenêtres et apparentés | 21 % | Tuyaux et raccords | 11 % |

Source : VinylPlus

En France, en 2015, le recyclage a porté sur 69 000 t.

En France, le recyclage du PVC est effectué par les principales sociétés de traitement des déchets : Sita, société de Suez Environnement, à Vernie (72) avec une capacité de 18 000 t/an, Paprec, à Trémentines (49) avec 15 000 t/an, Veolia, Valorplast ou les producteurs de matériaux en PCV comme Veka.

Ce PVC recyclé, qui coûte 30 % moins cher que le vierge, est principalement utilisé dans la partie centrale de tubes coextrudés qui contiennent de 10 à 40 % de PVC recyclé ; il est aussi utilisé en inserts de contreforts de chaussures, en sous-couches de dalles de sol, en articles thermoformés, en fibres textiles…

Une part importante du HCl (de l’ordre de 50 %) présent dans les gaz de combustion des incinérateurs d’ordures ménagères provient du PVC. En général, le chlorure d’hydrogène, en solution, est neutralisé par une base. Les sels de neutralisation peuvent eux-mêmes être électrolysés pour redonner du dichlore. Le chlorure d’hydrogène peut être aussi récupéré et condensé pour alimenter une unité d’oxychloration destinée à la synthèse du CVM. Le PVC contribue à la valorisation thermique des déchets par son pouvoir calorifique (20 kJ/kg) équivalent à celui du bois ou du charbon. La libération de dioxine lors de la combustion du PVC (6 ng/kg) semble inférieure à celle produite par d’autres matériaux (bois 2 à 20 ng/kg) et son contrôle devrait être garanti par les conditions d’incinérations.

Situation française

Production : 1 144 476 t, en 2019.

Commerce extérieur : en 2019, sous forme primaire sans additif.

Les exportations étaient de 839 038 t avec comme principaux marchés à :

- 25 % l’Italie,

- 19 % l’Allemagne,

- 19 % la Belgique,

- 12 % la Turquie.

Les importations s’élevaient à 189 717 t en provenance principalement à :

- 31 % d’Allemagne,

- 20 % de Belgique,

- 16 % les Pays Bas,

- 15 % l’Espagne.

Usines :

- Kem One, issu mi-2012, du pôle vinylique d’Arkema, produit, avec une capacité totale de production de PVC de 870 000 t/an :

- du CVM à Fos-sur-Mer (13), avec 430 000 t/an et Lavéra (13), avec 525 000 t/an,

- du PVC-suspension à Balan (01), avec 300 000 t/an et Berre (13), avec 290 000 t/an,

- du PVC-émulsion, à Saint-Auban (04), avec 70 000 t/an et en Espagne, à Hernani, province de Guipúzcoa, avec 45 000 t/an,

- du PVC en masse et surchloré à Saint Fons (69).

- Inovyn, à Tavaux (39), produit du CVM et du PVC suspension et émulsion, avec 275 000 t/an.

- L’usine de production de PVC d’Ineos, à Mazingarbe (62) a été, en 2015, dans le cadre de la mise en commun des actifs d’Ineos et de Solvay dans la chimie des chlorovinyles, cédée à International Chemicals Investors Group (ICIG) pour former Vynova. Sa capacité de production est de 225 000 t/an. Le CVM utilisé est acheminé par voie ferroviaire depuis l’usine de Tessenderlo en Belgique appartenant au même groupe.

Utilisations

C’est la 3ème matière plastique la plus utilisée dans le monde après les polyéthylènes et le polypropylène. Le PVC représente, en 2018, 10,0 % de la consommation de matières plastiques dans l’Union européenne plus la Norvège et la Suisse et 16 % dans le monde.

Consommations : dans le monde, en 2018 : 45,6 millions de t, Chine, en 2017 : 17,84 millions de t, Union européenne + Norvège et Suisse : 4,9 millions de t, États-Unis, en 2018 : 4,670 millions de t, Inde, en 2018 : 3,615 millions de t, Corée du Sud, en 2018 : 1,093 million de t, Japon, en 2018 : 1,053 million de t.

La consommation annuelle par habitant est en moyenne, dans le monde, en 2018, de 6,0 kg, avec 14,9 kg aux États-Unis, 12,1 kg en Turquie, 5,0 kg au Brésil, 2,4 kg en Inde.

Secteurs d’utilisation, en 2015, aux États-Unis :

| Construction | 70 % | Applications électriques | 5 % | |

| Emballages | 7 % | Transports | 2 % |

Source : Vinyl Institute

Le PVC est un matériau largement utilisé dans des applications à longue durée de vie telles que le bâtiment où les tubes et canalisations ont une durée de vie de près de 100 ans, les profilés de fenêtres d’environ 40 ans. Dans l’Union européenne, la consommation de PVC dans les profilés de fenêtres est de 1,2 million de t/an.

Formes d’utilisation du PVC.

| Monde, en 2018 | UE, en 2014 | Monde, en 2018 | UE, en 2014 | ||

| Profilés rigides | 17 % | 28 % | Câbles | 8 % | 7 % |

| Tuyaux et raccords | 45 % | 22 % | Tubes et films souples | 8 % | |

| Films rigides et feuilles | 18 % | 11 % | Tissus enduits | 6 % | 4 % |

| Revêtements de sols | 6 % |

Sources : : Kunststoffe International et PVC Europe

Utilisations françaises

Bâtiment et travaux publics :

La consommation de profilés est de 180 000 t/an dont 155 000 t/an destinées à la fabrication de fenêtres. Les fenêtres en PVC représentent, en 2017, 59 % des fenêtres posées chaque année, sur un total de 9,7 millions.

50 millions de m2/an de revêtements de sols intérieurs sont en PVC, ainsi que 60 millions de m2/an de revêtements de murs et 12 millions de m2/an de membranes d’étanchéité.

90 % des canalisations d’évacuation des eaux usées sont en PVC, ainsi que 75 % des conduits d’assainissement, 50 % des adductions d’eau, avec une consommation de 250 000 t/an de tubes et raccords.

Emballages :

Dans l’embouteillage de l’eau, le PVC est remplacé par le PET matériau plus résistant et moins polluant. Le PVC est utilisé dans les blisters, les rubans adhésifs, films alimentaires…

La concentration en CVM contenu dans les emballages doit être inférieure à 1 ppm et la migration du CVM dans les produits contenus doit être non dosable par une méthode sensible à 0,01 ppm.

Automobile :

Un véhicule construit en 2010, contient 150 kg de matières plastiques dont 3 à 5 % de PVC. Il est présent comme revêtement de la carrosserie, dans le tableau de bord, les sièges, les câbles…

Toxicité et précautions

Le chlorure de vinyle monomère est gazeux dans les conditions normales ; il est extrêmement inflammable et donne avec l’air, lorsque sa teneur est supérieure à 4 000 ppm, des mélanges pouvant exploser à la moindre étincelle. Il est transporté et utilisé à l’état liquide sous pression. Le gaz est incolore et est perceptible (odeur douce et agréable) à des concentrations de l’ordre de 260 ppm. Il a un effet narcotique et a été utilisé comme anesthésiant. C’est un produit toxique à long terme à l’état non polymérisé. Cancérigène, son utilisation est strictement surveillée, de même que ses concentrations résiduelles dans le PVC. Ainsi, la concentration résiduelle du CVM dans le PVC doit être inférieure à 5 ppm pour les applications générales et inférieure à 1 ppm pour les applications alimentaires et médicales.

Bibliographie

- Documents de Valorplast, 14 rue de la République, 92800 Puteaux.

- Documents de PlasticsEurope France, Le Diamant A, 92909 Paris la Défense Cedex.

- Technologies de recyclage du PVC, Vinyl Plus, 2015.

- Asia Petrochemical Industry Conference (APIC-2019).

- Polyvinyl Chloride (PVC), Kunststoffe International, 10/2019.

- Vinyl Institute, 1747 Pennsylvania Av., NW Suite 825, Washington DC 20006, États-Unis.

- VinylPlus, Av E. van Nieuwenhuyse 4/4, B-1160, Bruxelles, Belgique.

- Recovinyl Plus, 71 Av. de Cortenbergh, BRU 1000 Bruxelles, Belgique.

- The European Council of Vinyl Manufacturers,

Avenue de Cortenbergh 71, 1000 Bruxelles, Belgique. - European plasticisers, Av E. van Nieuwenhuyse 4, Box 2, B-1160, Bruxelles, Belgique.

- S. Poncet et L. Dahlberg, « The legacy of Henri Victor Regnault in the Arts and Sciences« , International Journal of Arts and Sciences, 4, 13 (2011), 377.

- Le PVC et ses applications, 1991, Atochem, Techno-Nathan.

Matières plastiques

Les matières plastiques sont des matériaux obtenus par polymérisation de composés (éthylène, propylène, styrène...) issus principalement du vapocraquage d'hydrocarbures eux-même provenant de la distillation du pétrole. Il en existe de très nombreux types qui se présentent sous des formes variées. Leur production a connu un développement considérable à partir de la deuxième partie du XXème siècle.

En savoir plus