Les minerais de molybdène sont connus depuis l’Antiquité et ont souvent été confondus avec ceux de plomb. En effet, leur nom dérive du grec molybdos qui veut dire plomb. L’élément molybdène a été découvert en 1778 par Carl Scheele en analysant le minéral de sulfure de molybdène connu actuellement sous le nom de molybdénite. C’est en 1781 que Peter Jacob Hjelm isola le molybdène pur à partir de son oxyde.

Données physico-chimiques

Données atomiques

| Numéro atomique | Masse atomique | Configuration électronique | Structure cristalline | Rayon métallique pour la coordinence 12 |

| 42 | 95,95 g.mol-1 | [Kr] 4d5 5s1 | cubique centrée de paramètre a = 0,3147 nm | 140,0 pm |

Données physiques

| Masse volumique | Dureté | Température de fusion | Température d’ébullition | Conductibilité électrique | Conductibilité thermique | Solubilité dans l’eau |

| 10,2 g.cm-3 | 5,5 | 2 617°C | 4 612°C | 18,7.106 S.m-1 | 138 W.m-1.K-1 | insoluble |

Données chimiques

| Électronégativité de Pauling |

pKa : H2Mo4O13 /HMo4O13– |

pKa : HMo4O13– /Mo4O132- |

pKa : H6Mo7O24 /H5Mo7O24– |

pKa : H5Mo7O24– /H4Mo7O242- |

||||

| 2,16 | 1,4 | 1,5 | 3,7 | 4,3 |

Potentiels standards :

| Mo3+ + 3e = Mo(s) | E° = -0,2 V |

| MoV + 2e = MoIII | E° = -0,2 V |

| MoIV + e = MoIII | E° = 0,1 V |

| MoO42- + 4H2O + 6e = Mo(s) + 8OH– | E° = 0,48 V |

| MoO22+ + 2H+ + e = MoO3+ + H2O | E° = 0,48 V |

| H2MoO4(aq) + 2H+ + e = MoO2+ + 2H2O | E° = 0,4 V |

| H2MoO4(aq) + 6H+ + 6e = Mo(s) + 4H2O | E° = 0,0 V |

Données thermodynamiques

Molybdène cristallisé

|

Molybdène gazeux

|

Données industrielles

Matières premières

La teneur en molybdène (Mo) de l’écorce terrestre est de 1,2 ppm.

Le molybdène, dans ses gisements, se présente généralement sous forme de sulfure, la molybdénite, MoS2, souvent associé au cuivre et parfois, en Chine, au tungstène. Il est présent dans des veines de quartz. Du rhénium, accompagne le molybdène dans ses minerais. Il est, en général, récupéré car c’est la principale source de ce métal.

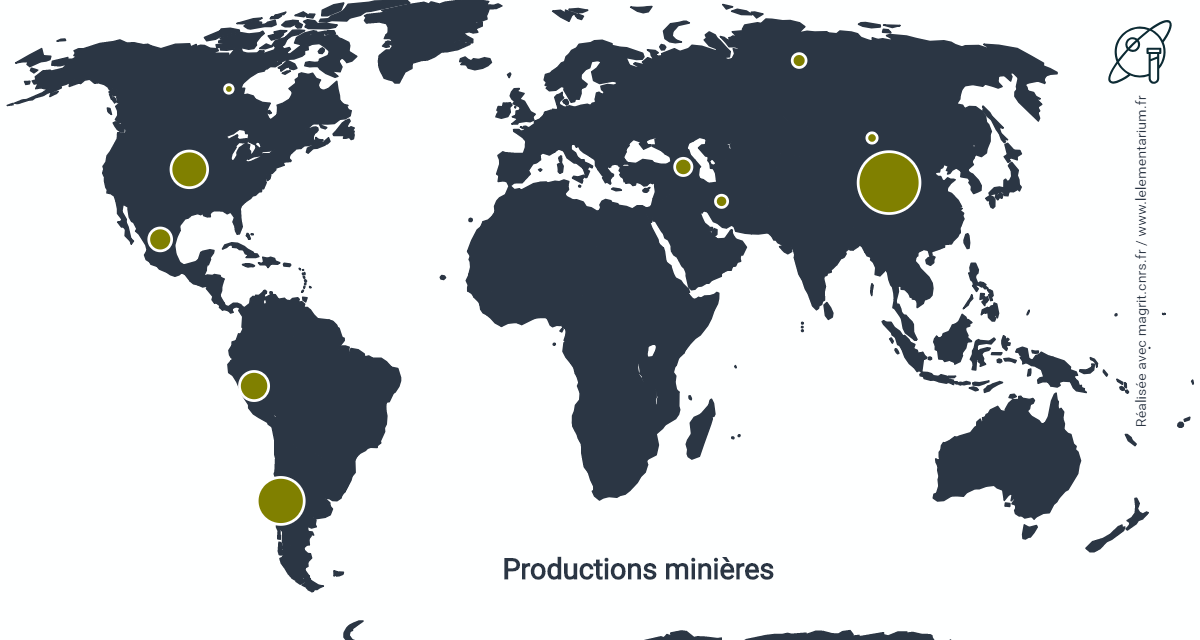

Productions minières

Le sulfure de molybdène est extrait soit de mines de molybdène, particulièrement aux États-Unis, au Canada et en Chine pour environ 28 % de la production mondiale, soit est coproduit dans des mines de cuivre, par exemple, aux États-Unis, au Chili, au Pérou…, pour 72 % de la production mondiale. La teneur des mines de molybdène (Mo) est comprise entre 0,1 et 0,3 % de Mo, celle des mines de cuivre coproduisant du molybdène comprise entre 0,02 et 0,2 % de Mo.

Les exploitations minières sont le plus souvent à ciel ouvert. Les minerais extraits sont broyés puis concentrés par flottation différentielle dans des installations proches de la mine qui donnent des concentrés de molybdénite contenant de 85 à 92 % de MoS2. Lorsque la molybdénite est coproduite de mines de cuivre, le concentré peut contenir du rhénium (Re) à des teneurs inférieures à 0,1 % de Re.

Pays producteurs

Les productions minières, en 2019, dans le monde, s’élevaient à 277 000 t.

| Chine | 104 400 | Russie | 10 800 | |

| Chili | 54 759 | Arménie | 7 300 | |

| États-Unis | 42 900 | Canada | 3 900 | |

| Pérou | 30 400 | Mongolie | 2 500 | |

| Mexique | 16 600 | Kazakhstan | 700 |

Sources : Cochilco

Parmi les principaux pays producteurs on trouve les principaux producteurs de cuivre qui coproduisent du molybdène. Le cas de la Chine est particulier car elle coproduit du molybdène avec du tungstène mais aussi c’est le seul pays à exploiter souterrainement des shales noirs de molybdène et nickel contenant en moyenne 5,5 % de Mo et 3,5 % de Ni. En Chine, les mines de molybdène sont situées dans les provinces du Henan, du Shaanxi, de Mongolie Intérieure, du Hebei…

La production chilienne est réalisée, en 2019 à :

- 40,8 % par Codelco, voir ci-dessous,

- 20,6 % par la mine de Los Pelambres contrôlée à 60 % par Antofagasta et 40 % par des interêts japonais dont Mitsubishi, voir ci-dessous,

- 17,0 % par la mine de Sierra Gorda contrôlée à 55 % par KGHM et à 45 % par Sumitomo,

- 9,4 % par Anglo American Sur, avec les mines de Los Bronces et El Soldado, contrôlée à 50,1 % par Anglo American, 20,4 % par Mitsubishi, 20 % par Codelco et 9,5 % par Mitsui.

- 5,3 % par la mine de Collahuasi contrôlée à 44 % par Anglo American, 44 % par Glencore et 12 % par des intérêts japonais,

- 5,1 % par la mine de Centinela contrôlée à 70 % par Antofagasta et à 30 % par le groupe japonais Marubeni,

- 1,2 % par Valle Central, contrôlée par Amerigo Resources, qui exploite les rejets récents et historiques de la mine souterraine d’El Teniente.

Aux États-Unis, avec une capacité de production de 85 900 t/an, il y a 2 mines primaires d’extraction de molybdène, dans le Colorado et 7 mines de cuivre coproductrices de molybdène, 4 dans l’Arizona et une dans chacun des États suivants : Montana, Nevada et Utah. En 2017, la coproduction des mines de cuivre des États-Unis représentait 64 % de la production totale du pays. A côté des mines exploitées par Freeport McMoRan Copper & Gold (FCX) et Rio Tinto, voir ci-dessous, les autres mines en activité sont les suivantes :

- Pinto Valley, à ciel ouvert, près de Miami, dans l’Arizona, acquise en octobre 2013 auprès de BHP par Capstone avec, en 2019, une production de 53 357 t de Cu et des réserves prouvées et probables de 399 millions de t d’un minerai titrant 0,31 % de Cu et 0,006 % de Mo.

- Robinson, à ciel ouvert, dans le comté de White Pine, dans le Nevada, exploitée par KGHM, avec, en 2019, une production de 48 600 t de Cu et 363 t de Mo.

- Continental Pit, à ciel ouvert, à Butte, dans le Montana, exploitée par Montana Resources.

Réserves minières

Les réserves minière mondiales représentaient, en 2019, 18 millions de t.

| Chine | 8 300 | Russie | 1 000 | |

| Pérou | 2 900 | Turquie | 700 | |

| États-Unis | 2 700 | Mongolie | 210 | |

| Chili | 1 400 | Arménie | 150 |

Source : USGS

Producteurs miniers

Les principaux producteurs sont :

- Freeport McMoRan Copper & Gold (FCX), a produit, en 2019, 34 927 t de molybdène avec 2 mines de molybdène aux États-Unis, dans le Colorado, Climax et Henderson :

- La mine Climax a commencé à produire, à ciel ouvert, en mai 2012, avec une production en 2019, de 7 258 t de Mo et des réserves prouvées et probables, fin 2019, de 160 millions de t de minerai renfermant 0,15 % de Mo, avec un taux de récupération de 89,5 %.

- La mine souterraine d’Henderson a produit 5 443 t de Mo, avec des réserves prouvées et probables de 67 millions de t de minerai à 0,17 % de Mo et un taux de récupération de 88,5 %.

ainsi que 3 mines de cuivre, à ciel ouvert, donnant une coproduction de molybdène, aux États-Unis, dans l’Arizona :

- Sierrita, avec 7 258 t de Mo et 72 576 t de Cu et des réserves de 2,960 milliards de t à 0,23 % de Cu et à 0,02 % de Mo récupéré à 77,7 %.

- Bagdad, avec 5 897 t de Mo et 98 885 t de Cu et des réserves de 2,510 milliards de t à 0,32 % de Cu et à 0,02 % de Mo récupéré à 70,6 %.

- Morenci, détenue à 72 %, avec une part de 2 268 t de Mo et 331 128 t de Cu et des réserves de 939 millions de t à 0,38 % de Cu et à 0,02 % de Mo récupéré à 49,2 %.

et une mine au Pérou :

Cerro Verde, détenue à 53,56 %, avec une part de 13 154 t de Mo et 454 961 t de Cu et des réserves prouvées et probables de 4,170 milliards de t de minerai renfermant 0,36 % de Cu avec un taux de récupération de 86,3 %, 0,01 % de Mo avec un taux de récupération de 54,3 % et 1,89 g/t de Ag avec un taux de récupération de 44,7 %.

Au total, fin 2019, les réserves prouvées et probables du groupe sont de 1,474 million de t de molybdène constituées à 20 % par les mines Climax et Henderson et 60 % par les mines de cuivre des États-Unis.

Les revenus de Freeport proviennent, en 2019, à 79 % du cuivre, 11 % de l’or et 8 % du molybdène. La production de molybdène provient à 32 % des mines Climax et Henderson et à 36 % des mines de cuivre des États-Unis.

- Grupo Mexico, a produit dans ses mines de cuivre, au travers de sa filiale Southern Copper Corporation, détenue à 88,9 %, en 2019, 26 886 t de molybdène et 1,094 million de t de Cu dont :

- au Mexique, dans l’État de Sonora,

- 10 206 t de Mo, 133 090 t de Cu et 61 t de Ag, à La Caridad avec des réserves prouvées et probables de 3,292 milliards de t de minerai renfermant 0,228 % de Cu et 0,030 % de Mo.

- 6 118 t de Mo, 325 000 t de Cu et 179 t de Ag, à Buenavista avec des réserves de 4,222 milliards de t à 0,432 % de Cu et 0,008 % de Mo.

- au Pérou,

- 7 277 t de Mo, 257 686 t de Cu et 106 t de Ag, à Toquepala avec des réserves de 2,200 milliards de t de minerai à 0,507 % de Cu et 0 029 % de Mo.

- 3 285 t de Mo, 156 395 t de Cu et 69 t de Ag, à Cuajone avec des réserves de 1,691 milliard de t de minerai à 0,497 % de Cu et 0,018 % de Mo.

- au Mexique, dans l’État de Sonora,

- Codelco, au Chili, a produit dans ses mines de cuivre, en 2019, un total de 24 031 t de molybdène, 1,706 million de t de cuivre, 556 t d’argent, 2,437 t d’or dont :

- 11 493 t de Mo, 385 309 t de Cu, 339 t de Ag et 1,307 t de Au à Chuquicamata,

- 6 756 t de Mo, 459 744 t de Cu, 89 t de Ag et 746 kg de Au à El Teniente,

- 2 095 t de Mo, 170 2741 t de Cu et 43 t de Ag à Andina,

- 505 t de Mo et 266 415 t de Cu à Radomiro Tomic,

- 757 t de Mo, 50 561 t de Cu, 23 t de Ag et 384 kg de Au à Salvador.

- China Molybdenum Co., en Chine, a produit, en 2019, 14 918 t de molybdène et 10 722 t de tungstène, dans trois mines :

- la mine de molybdène et tungstène de Sandaozhuang, dans le Henan qui possède 220 millions de t de réserves prouvées et probables renfermant 0,105 % de Mo et 0,123 % de WO3,

- la mine de Shangfanggou, également dans le Henan, exploitée par la joint venture Luoyang Fuchuan qui possède des réserves prouvées et probables de 41 millions de t renfermant 0,181 % de Mo,

- la mine de Hami, dans le Xinjiang, exploitée par la joint venture Xinjiang Luoma, qui possède 142 millions de t de réserves prouvées et probables contenant 0,139 % de Mo.

- Jinduicheng Molybdenum, en Chine, exploite les mines de molybdène à ciel ouvert de Jinduicheng et de Ruyang Donggou, dans le Shaanxi.

- Le groupe Antofagasta, a produit, en 2019, au Chili, 11 600 t de Mo, 640 000 t de Cu (770 000 t en ajoutant les production des mines de Antucoya et Zaldivar qui ne produisent pas de molybdène) et 8,8 t d’or, en exploitant les mines :

- de Los Pelambres, détenue à 60 % avec une production de 11 200 t de Mo, 363,4 t de Cu et 1,86 t de Au. Les réserves prouvées et probables sont de 1 072 millions de t renfermant 0,60 % de Cu, 0,020 % de Mo et 0,05 g/t d’or.

- de Centinela, détenue à 70 %, avec une production de 400 t de Mo, 276 600 t de Cu, et 4,2 t de Au. Les réserves sont de 1 829 millions de t de minerai renfermant 0,42 % de Cu, 0,012 % de Mo et 0,14 g/t de Au.

- Rio Tinto, à travers sa filiale Kennecott Utah Copper, exploite la mine à ciel ouvert de cuivre de Bingham Canyon, dans l’Utah, près de Salt Lake City, aux États-Unis, avec une production, en 2019, de 11 200 t de Mo, 186 800 t de cuivre, 87,6 t d’argent et 7,3 t d’or. Les réserves prouvées et probables sont, fin 2019, de 612 millions de t de minerai contenant 0,034 % de Mo, 0,43 % de Cu, 2,04 g/t de Ag et 0,16 g/t d’or.

Commerce international

En 2019, les principaux pays exportateurs de concentrés ou de concentrés grillés sont, sur un total de 318 090 t de produit, dont 145 764 t de minerais non grillés et 172 324 t de minerais grillés :

| Chili | 98 782 | Canada | 7 337 | |

| États-Unis | 64 248 | Corée du Sud | 6 919 | |

| Pérou | 53 893 | Thaïlande | 6 039 | |

| Pays Bas | 37 171 | Chine | 5 885 | |

| Belgique | 17 714 | Mongolie | 5 689 |

Les exportations du Chili sont principalement destinées pour 25 % au Japon, 21 % aux Pays Bas, 20 % à la Corée du Sud, 7 % au Brésil.

Les principaux pays importateurs de concentrés ou de concentrés grillés sont les suivants :

| Pays Bas | 50 115 | Belgique | 25 649 | |

| Corée du Sud | 41 925 | Chine | 21 241 | |

| États-Unis | 40 818 | Thaïlande | 14 946 | |

| Japon | 38 133 | Brésil | 13 010 | |

| Chili | 26 581 | Italie | 8 358 |

Les importations des Pays Bas proviennent principalement à 73 % des États-Unis, 15 % du Chili, 4 % du Pérou.

Métallurgie

Les concentrés miniers de molybdénite (MoS2) peuvent être purifiés pour donner du sulfure de molybdène utilisé comme additif lubrifiant dans des huiles et graisses.

Mais la plus grande partie des concentrés miniers subit d’abord un grillage, à l’air, entre 500 et 650°C selon la réaction :

2 MoS2 + 7 O2 = 2 MoO3 + 4 SO2

On obtient de l’oxyde de molybdène (MoO3) de qualité technique contenant au moins 57 % de Mo avec moins de 0,1 % de soufre, le dioxyde de soufre est récupéré pour produire de l’acide sulfurique. Dans les fumées issues du grillage, le rhénium, sous forme d’oxyde (Re2O7) est récupéré. L’oxyde technique peut être employé directement dans la fabrication de fonte.

L’oxyde technique est ensuite soit sublimé vers 1 100°C pour donner de l’oxyde purifié, soit dissous dans l’ammoniac ou l’hydroxyde de sodium pour donner du molybdate d’ammonium ou de sodium selon, avec l’ammoniac, la réaction suivante :

MoO3 + 2 NH3 + H2O = (NH4)2MoO4

Les ions cuivriques, principales impuretés, sont précipités à l’aide de sulfure d’hydrogène et filtrés ou extraits par solvant spécifique avant cristallisation du molybdate. Du trioxyde purifié peut aussi être obtenu par calcination du molybdate d’ammonium.

Le ferromolybdène, généralement à 60 % de Mo, est obtenu par aluminothermie de l’oxyde, en présence d’oxyde de fer. De 30 à 40 % de la production d’oxyde technique est destinée à celle de ferromolybdène.

Le molybdène métal est obtenu par réduction du trioxyde par le dihydrogène, en 2 étapes. La première étape réalisée entre 450 et 650°C, donne du dioxyde qui, dans une seconde étape, est réduit, entre 1 000 et 1 100°C, en métal. On obtient une poudre qui est ensuite frittée, à 2 100 °C, sous dihydrogène, pour obtenir le métal massif.

Principaux producteurs

Les principaux producteurs de produits de molybdène sont :

- Molymet, société chilienne, est le principal producteur mondial de produits issus de la métallurgie du molybdène, avec des usines :

- au Chili, à Nos, au sud de Santiago, avec 37 200 t/an et Mejillones avec 27 200 t/an,

- au Mexique, à Cumpas, dans l’État de Sonora, avec 12 700 t/an,

- en Belgique, à Gand avec 15 000 t/an,

- en Allemagne, à Bitterfeld, avec 1 700 t/an de métal,

- en Chine, en joint venture détenue à 49,75 % en association avec China Molybdenum Co., à Luoyang.

En 2019, les capacités de production d’oxyde de molybdène étaient de 94 000 t/an dont 2 300 t/an de métal en Allemagne et en Chine, soit environ 35 % des capacités mondiales et les ventes sont, en 2019, de 67 500 t de molybdène contenu dans les produits, soit, en 2018, 16 780 t de ferromolybdène et 645 t de métal. Par ailleurs Molymet détient 70 % des capacités mondiales de production de rhénium.

- Molyb, filiale de Codelco, a construit, à Mejillones, au Chili, une usine de transformation des concentrés de molybdène avec une capacité de production de 15 000 t/an de trioxyde de molybdène et la récupération du rhénium contenu. La production a débuté en septembre 2016.

- Climax Molybdenum, filiale de Freeport McMoRan Copper & Gold, produit de l’oxyde technique, par grillage, à Sierrita, dans l’Arizona, Fort Madison, dans l’Iowa et à Rotterdam, aux Pays Bas, du ferromolybdène à Stowmarket, au Royaume Uni, et des composés chimiques de molybdène, à Fort Madison et Rotterdam.

- China Molybdenum Co., en Chine, transforme principalement le molybdène extrait des mines exploitées, en ferromolybdène destiné à la sidérurgie chinoise.

- Jinduicheng Molybdenum, en Chine, possède une capacité de production de 32 000 t/an de ferromolybdène, 16 500 t/an de molybdate d’ammonium, 4 200 t/an de poudre de molybdène, 900 t/an de molybdène massif.

- Thompson Creek Metals Company, acquis, en 2016, par Centerra Gold, transforme des concentrés miniers dans ses installations métallurgiques de Langeloth, en Pennsylvanie, pour produire, de l’oxyde technique et de l’oxyde purifié par sublimation, ainsi que du ferromolybdène. Les capacités de production d’oxyde technique sont de 16 000 t/an, celles de ferromolybdène de 4 330 t/an, celles d’oxyde purifié de 1 370 t/an et celles de rhénium de 2 740 t/an. En 2019, 8 000 t de concentrés ont été grillées.

Recyclage

Il concerne environ 30 % de la consommation. Le molybdène sans être séparé est recyclé lors du recyclage des aciers ou des superalliages le renfermant.

Situation française

Pas de production primaire. Il y a eu une faible production, entre 1942 et 1944, à Château-Lambert (70), de 6 000 t de minerai, titrant 0,37 % de Mo.

Des gisements existent, non économiquement exploitables, dans le massif armoricain, à Beauvin (61) avec 42 000 t de ressources à 0,02 % et à La Rousselière (44), dans le massif central, à Neuf-Jours (19) et en Alsace, à Breitenbach (67).

Exportations

Les exportations françaises portent, en 2019, sur les produits suivants :

- Concentrés grillés et non grillés : 731 t vers le Vietnam à 83 %, les Philippines à 12 %, l’Allemagne à 4 %.

- Oxydes et hydroxydes purifiés : 504 t vers l’Inde à 91 %, les Pays Bas à 4 %.

- Ferromolybdène : 2 066 t vers la Belgique à 62 %, la Suède à 10 %, l’Italie à 7 %.

- Métal massif : 1,55 t vers l’Espagne à 32 %, la Hongrie à 32 %, l’Italie à 17 %.

- Déchets et débris : 903 t vers les Pays Bas à 78 %, l’Allemagne à 19 %.

Importations

Les importations françaises portent, en 2019, sur les produits suivants :

- Concentrés grillés et non grillés : 2 231 t des Pays Bas à 51 %, de Belgique à 40 %, du Mexique à 3 %.

- Oxydes et hydroxydes purifiés : 1 512 t des Pays Bas à 44 %, du Chili à 32 %, de Chine à 17 %, de Belgique à 4 %.

- Ferromolybdène : 2 773 t du Royaume Uni à 32 %, de Belgique à 22 %, d’Allemagne à 13 %, de Corée du Sud à 11 %, des Pays Bas à 8 %.

- Métal massif : 1 363 t de Russie à 29 %, de Chine à 18 %, du Royaume Uni à 17 %, d’Ouzbékistan à 13 %.

- Déchets et débris : 196 t de République tchèque à 31 %, du Royaume Uni à 17 %, de Chine à 17 %, des Émirats Arabes Unis à 10 %, des Pays Bas à 9 %.

Utilisations

Consommations

En 2019, la consommation mondiale était de 254 000 t répartie, en 2017, entre :

- la Chine : 91 763 t,

- l’Europe : 63 731 t,

- les États-Unis : 25 946 t,

- le Japon : 23 678 t.

Secteurs d’utilisation

Les principaux secteurs utilisateurs dans le monde étaient, en 2019, les suivants :

| Aciers de construction | 39 % | Aciers trempés et rapides | 7 % | |

| Aciers inoxydables | 23 % | Métal | 5 % | |

| Chimie | 14 % | Superalliages et alliages de nickel | 3 % | |

| Fonderie | 8 % |

La principale utilisation du molybdène, à près de 80 %, est pour renforcer la résistance mécanique des aciers, à haute température, en formant des carbures durs et stables, et leur résistance à la corrosion. Il entre à des teneurs comprises entre 0,1 et quelques % dans la plupart des aciers alliés, à 10 % dans les aciers rapides, à 2 à 7 % dans les aciers inoxydables standards et jusqu’à 16 % pour des aciers inoxydables spéciaux.

Dans les aciers inoxydables, le molybdène renforce la protection contre la corrosion apportée par le chrome. Il entre dans la composition des aciers inoxydables utilisés en milieu marin, pour la vinification et le stockage de vins blancs, le milieu étant rendu corrosif par la présence de dioxyde de soufre. Dans ce dernier cas la nuance utilisée est : AISI 316L (CrNiMo 17-12).

Le molybdène métallique possède d’excellentes propriétés à haute température, mais la formation d’oxyde volatil dès 600°C, limite son utilisation à des milieux réducteurs, sous vide ou à l’abri de l’air. Il est employé, par exemple, comme électrodes de maintien en température de fours verriers. Pour améliorer sa résistance à l’oxydation à chaud, il peut être revêtu de disiliciure de molybdène (MoSi2). Par ailleurs, sa grande conductibilité thermique et électrique le fait utiliser dans des composants électroniques, en microélectronique, dans des cellules photovoltaïques, comme électrode arrière, sous forme de couche mince de 500 à 1000 nm d’épaisseur.

En chimie, les composés du molybdène sont utilisés comme catalyseurs, en association avec le nickel et le cobalt, dans l’hydrodésulfuration des pétroles, sous forme de molybdate de fer dans l’oxydation sélective du méthanol en formaldéhyde, sous forme de molybdate de bismuth dans l’oxydation du propène en acroléine et acrylonitrile.

Le molybdate de sodium est utilisé comme inhibiteur de corrosion de l’acier, de l’aluminium, du cuivre. Comme pigment, sous forme de molybdates de zinc, de calcium, de strontium, il remplace des chromates, toxiques, dans des peintures, matières plastiques, caoutchoucs, céramiques.

Sous forme de disulfure il est utilisé comme additif lubrifiant d’huiles et graisses. Sous forme de complexes (dithiophosphates et dithiocarbamates) solubles dans les huiles, qui se décomposent en disulfure sur des surface métalliques chaudes, il donne des films protecteurs lubrifiants.

Sous forme de trioxyde ou de molybdate d’ammonium, il est employé pour empêcher la formation de fumées lors d’incendie de polymères, en donnant, à chaud, du dioxyde de molybdène, non volatil.

Utilisations diverses

Le molybdène est utilisé, comme anode tournante pour appareils de radiographie et tomographie aux rayons X, comme résistance de chauffage de fours électriques à haute température, sous forme de disiliciure de molybdène.

Le 99Mo est le précurseur du 99Tc, utilisé en imagerie nucléaire. Le 99Mo est produit par fission de l’uranium 235 dans un réacteur nucléaire de recherche.

Bibliographie