L’étain est connu depuis l’Antiquité puisqu’il est utilisé dans le premier alliage fabriqué, le bronze, qui caractérise une ère préhistorique. Son nom vient du latin stannum qui désignait d’abord un alliage d’argent et de plomb.

Données physico-chimiques

Données atomiques

| Numéro atomique | Masse atomique | Configuration électronique | Structures cristallines | Rayon métallique pour la coordinence 12 | |

| 50 | 118,71 g.mol-1 | [Kr] 4d10 5s2 5p2 | Transformations | Structures | 154,5 pm |

| alpha (gris) jusqu’à 13°C puis bêta (blanc) jusqu’à 162°C et gamma |

|

||||

Données physiques

| Masse volumique | Dureté | Température de fusion | Température d’ébullition | Conductibilité électrique | Conductibilité thermique | Solubilité dans l’eau |

|

1,5 | 231,96°C | 2 270°C | 9,17.106 S.m-1 | 66,6 W.m-1.K-1 | insoluble |

Données chimiques

| Électronégativité de Pauling | pKa : Sn2+aq/SnOH+aq | E° : Sn2+ + 2e = Sn(s) | E° : SnIV + 2e = SnII | pKs : Sn(OH)2 | pKs : Sn(OH)4 |

| 1,96 | 1,7 | -0,14 V | 0,14 V | 26,2 | 56 |

Données thermodynamiques

Étain bêta (blanc) :

|

Étain gazeux :

|

Données industrielles

Matières premières

La teneur moyenne de l’écorce terrestre est de 3 ppm.

Minerai : le principal est la cassitérite, qui est un dioxyde d’étain, SnO2.

Le minerai est extrait de :

- Gisements primaires, dans des veines présentes dans des roches granitiques. La cassitérite est souvent associée à d’autres minerais renfermant Ag, Bi… Les gisements chinois, péruviens, boliviens et australiens sont de ce type, avec des teneurs comprises entre 1 et 5 % d’étain. Ils représentent 62 % de la production mondiale et sont exploités à 90 % par voie souterraine et 10 % à ciel ouvert.

- Gisements alluvionnaires formés après altération physique et chimique des roches primaires, transport et dépôt : ils représentent environ 38 % de la production mondiale. Les gisements de la « ceinture d’étain » (sur 3 000 km entre la Birmanie, la Thaïlande, la Malaisie et l’Indonésie) et du Brésil sont de ce type. Certains de ces gisements se trouvent au-dessous du niveau de la mer et sont exploités offshore. La teneur des minerais exploités peut être très faible : 0,01 % de Sn. Ils sont exploités par dragage (à l’aide de dragues à godets, jusqu’à 140 godets par drague, qui peuvent extraire jusqu’à 1000 t/h à 50 m de fond), ou par désagrégation des sables stannifères à l’aide de lances à haute pression d’eau (16 % de l’extraction mondiale est réalisée selon cette méthode).

La cassitérite peut fixer, en substitution dans sa structure cristalline, jusqu’à 4 % de tantale. Cela est le cas dans les gisements de Thaïlande, Malaisie, Indonésie et Brésil. Lors des opérations métallurgiques de réduction du minerai, le tantale se retrouve dans les scories. Cette source représente environ 10 % de la consommation mondiale de tantale.

Minéralurgie : la concentration des minerais alluvionnaires est effectuée soit par pompes à graviers (ensemble de bacs de lavage dans lesquels circule le mélange cassitérite, sable et eau ; la cassitérite, plus dense, s’accumulant au fond des bacs), soit à l’aide de bacs à piston (dont le fond est un tamis recouvert de cuboïdes d’aciers au travers desquels par pompage, la cassitérite passe alors que le sable et l’argile flottent). Les concentrés ont des teneurs qui peuvent atteindre 76 % de Sn (sous forme de SnO2).

Productions minières

En 2019. Monde : 310 000 t, Union européenne (Portugal), en 2014 : 75 t.

| Chine | 85 000 | Brésil | 17 000 | |

| Indonésie | 80 000 | R. D. du Congo | 10 000 | |

| Birmanie | 54 000 | Nigeria | 7 500 | |

| Pérou | 18 500 | Australie | 7 000 | |

| Bolivie | 17 000 | Vietnam | 4 500 |

Depuis 1850, la production mondiale a été d’environ 24 millions de t.

- En Chine, les gisements exploités se situent dans le sud-ouest du pays dans la province du Yunnan. Le principal producteur chinois, Yunnan Tin Group, filiale du groupe d’État China Rare Earths Group, exploite dans la province du Yunnan la mine de Laochang et possède 50 % de la mine de Renison, en Australie.

- En Indonésie, les gisements exploités par la société PT Timah, détenue à 65 % par l’État indonésien, sont offshore, au large de la côte Est de l’île de Sumatra et onshore, sur les îles de Bangka et Belitung. En 2019, la production minière a été de 83 502 t d’étain contenu dans les concentrés, l’extraction offshore ayant représenté 20,5 % de la production totale. Les réserves sont de 327 520 t d’étain à 78 % offshore.

- Au Pérou, la production est assurée par la société Minsur qui exploite souterrainement, depuis 1977, la mine de San Rafael, dans le département de Puno dans la cordillère des Andes, entre 4 500 et 5 200 m. Le minerai, d’une teneur de 1,66 % d’étain est concentré par gravimétrie qui permet de récupérer 50 % de l’étain contenu puis, après un broyage complémentaire, subit une flottation qui donne un concentré et permet d’atteindre un taux de récupération de 94,19 %. En 2019, la production de concentrés a été de 52 347 t renfermant 38,73 % d’étain soit 20 273 t d’étain. Les réserves prouvées et probables sont de 7,4 millions de t renfermant 1,92 % d’étain.

- Au Brésil, la société Mineração Taboca, filiale du groupe péruvien Minsur, exploite la mine à ciel ouvert d’étain, niobium et tantale de Pitinga, en Amazonie, qui possède des réserves prouvées et probables de 202,2 millions de t de minerai renfermant 0,159 % d’étain, 0,207 % d’oxyde de niobium et 0,027 % d’oxyde de tantale. En 2019, la production est de 6 559 t d’étain obtenu à partir de 13 658 t de concentrés titrant 48,02 % d’étain. Par ailleurs, la production de concentrés d’oxydes de niobium et tantale a été de 10 004 t titrant 35,10 % d’oxydes de niobium et tantale.

- En Bolivie, la mine la plus importante, Huanuni, dans le département d’Oruro, à 4 000 m d’altitude, est exploitée souterrainement par l’Empresa Minera Huanuni, dépendante de l’entreprise d’État Comibol. En 2018, la production est de 6 200 t d’étain contenu dans des concentrés. Les réserves sont de 5,2 millions de t de minerai contenant 3,5 % d’étain. La mine de Colquiri, exploitée par l’Empresa Minera Colquiri, également dépendante de l’entreprise d’État Comibol, a produit, en 2017, 3 753 t d’étain et 15 233 t de zinc contenus dans des concentrés. Ces deux sociétés approvisionnent 83 % de l’Entreprise Minière Vinto.

- En République Démocratique du Congo, la société Alphamin Resources a débuté l’exploitation souterraine du gisement de Bisie, dans la province du Kivu. La production prévue, en 2020, est de 10 000 t d’étain contenu dans des concentrés. Les réserves prouvées et probables sont de 3,33 millions de t renfermant 4,01 % de Sn.

- En Australie, les sociétés Metals X et Yunnan Tin Group possèdent chacune 50 % de la mine souterraine de Renison, en Tasmanie, avec en 2019-20, une production totale de 7 182 t d’étain contenu dans les concentrés. Les réserves prouvées et probables sont de 8,61 millions de t de minerai renfermant 1,40 % d’étain et 0,18 % de cuivre pour la mine souterraine auxquelles s’ajoutent 22,3 millions de t de rejets d’exploitations antérieures renfermant 0,44 % d’étain et 0,23 % de cuivre.

Producteurs : en 2019.

| PT Timah (Indonésie) | 83 502 | Guangxi China Tin (Chine), en 2014 | 11 000 | |

| Minsur (Pérou) | 26 832 | Empresa Minera Huanuni (Bolivie) | 6 200 | |

| Yunnan Tin Group (Chine), en 2014 | 24 000 | Metals X (Australie) | 3 412 |

Réserves : en 2019. Monde : 4,7 millions de t, Union européenne (Portugal), en 2015 : 70 000 t.

| Chine | 1 100 | Bolivie | 400 | |

| Indonésie | 800 | Russie | 350 | |

| Brésil | 700 | Malaisie | 250 | |

| Australie | 420 | Thaïlande | 170 |

Source : USGS

Métallurgie

Le concentré de dioxyde d’étain est réduit en étain qui est ensuite raffiné.

Réduction : par pyrométallurgie en présence de carbone et de chaux qui sert de fondant, dans des fours réverbères (les plus utilisés) ou des fours électriques. Dans les fours réverbères, la réduction vers 1300-1400°C dure environ 15 heures. La plupart des impuretés se retrouvent dans les scories. L’étain brut est coulé en brames.

Raffinage : selon diverses méthodes.

- Par chauffage à 300°C dans des creusets en fonte et insufflation d’air comprimé ou de vapeur d’eau.

- Par liquation : l’étain qui fond à 232°C est placé sur la sole inclinée d’un four réverbère chauffé à une température légèrement supérieure à 232°C. l’étain fond et coule en se débarrassant des impuretés non fusibles.

- Par électrolyse à anode soluble : les anodes en étain brut sont placées dans un électrolyte acide. Les cathodes sont des feuilles minces d’étain pur. On obtient ainsi de l’étain à 99,99 %.

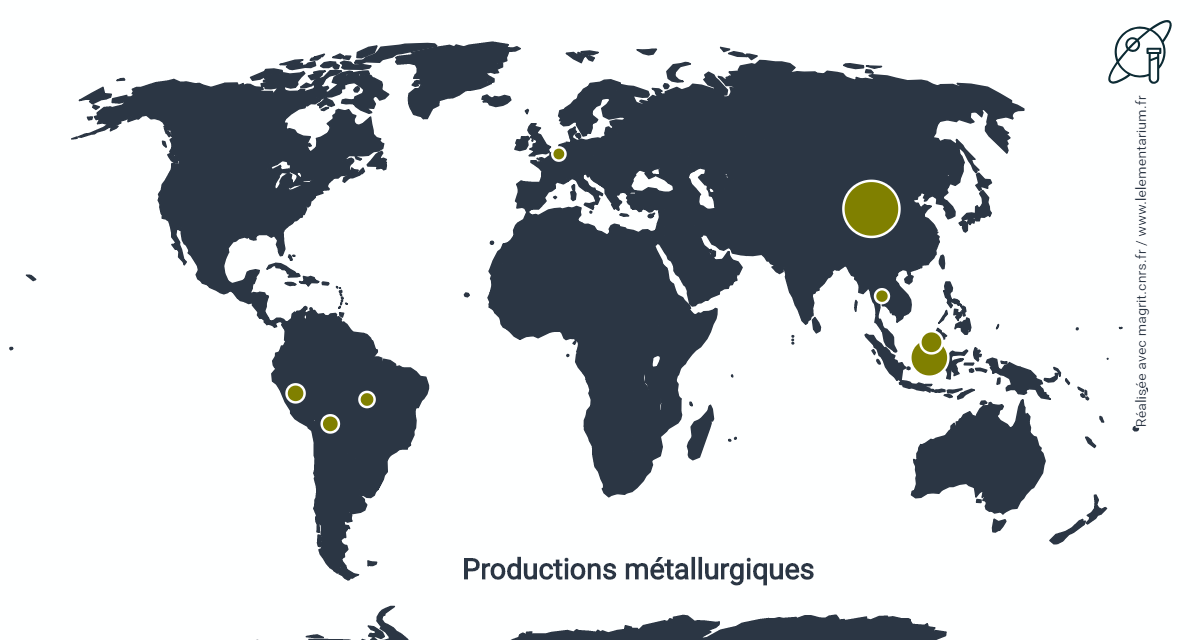

Productions métallurgiques

En 2018. Monde : 369 200 t, Union européenne (Belgique, Pologne), en 2017 : 13 100 t.

| Chine | 177 700 | Pérou | 18 300 | |

| Indonésie | 81 400 | Bolivie | 15 600 | |

| Malaisie | 27 200 | Thaïlande | 10 900 | |

| Brésil | 18 400 | Belgique | 9 300 |

Il n’y a plus de production métallurgique d’étain de première fusion aux États Unis depuis 1989. Par contre, la production secondaire est importante.

Producteurs : en 2019.

| PT Timah (Indonésie) | 76 390 | EM Vinto (Bolivie) | 11 500 | |

| Yunnan Tin Group (Chine) | 72 000 | Thaisarco (Thaïlande) | 10 900 | |

| Malaysia Smelting Corp (Malaisie) | 25 752 | Metallo (Belgique) | 9 300 | |

| Minsur (Pérou), hors Taboca | 19 600 | Guangxi China Tin Group (Chine) | 8 200 | |

| Yunnan Chengfeng (Chine) | 19 100 | Gejin Zi-Li (Chine) | 8 000 |

Sources : rapports des sociétés et ITRI

En Malaisie, la production minière n’est, en 2019, que de 3 607 t dont 2 288 t réalisées par MSC. La production métallurgique est principalement effectuée avec des importations de 31 809 t de concentrés, dans les installations de MSC à Butterworth, dans l’État de Penang.

Metallo recycle de l’étain dans son usine de Beerse, en Belgique. A été acquis, en mai 2019 par le groupe Aurubis.

Commerce international, en 2019, pour l’étain brut :

Principaux pays exportateurs sur un total de 215 010 t.

| Indonésie | 67 890 | Belgique | 10 752 | |

| Malaisie | 24 684 | Brésil | 8 868 | |

| Pérou | 19 466 | Espagne | 8 442 | |

| Singapour | 15 405 | Thaïlande | 6 748 | |

| Bolivie | 15 238 | Hong Kong | 6 400 |

Les exportations de l’Indonésie sont destinées à Singapour à 45 %, à l’Inde à 13 %, à la Corée du Sud à 12 %, au Japon à 9 %.

Principaux pays importateurs :

| États-Unis | 35 167 | Inde | 10 632 | |

| Japon | 24 596 | Belgique | 10 415 | |

| Singapour | 21 127 | Taipei chinois | 7 948 | |

| Allemagne | 19 931 | Espagne | 6 386 | |

| Corée du Sud | 12 436 | France | 5 785 |

Les importations des États-Unis proviennent à 23 % du Pérou, 20 % de Malaisie, 17 % de Bolivie, 15 % d’Indonésie, 9 % du Brésil.

Recyclage

L’étain utilisé dans le fer-blanc peut être récupéré par traitement dans la soude chaude (70°C), avec ou sans ajout d’oxydants. L’acier n’est pas attaqué et l’étain est dissous à l’état d’ion stannate. L’électrolyse des solutions d’attaque permet d’extraire l’étain. Cette technique de récupération n’est pas, actuellement, utilisée en France. On récupère le fer blanc pour recycler l’acier qui représente 99,7 %, en poids, du fer blanc.

Aux États-Unis, en 2019, le recyclage a donné, 11 100 t dont 10 000 t de vieux déchets et 1 000 t de chutes de fabrication, soit 22 % de la consommation.

Situation française

En 2019.

Il n’y a pas de mines d’étain (la mine de Saint Renan, en Bretagne, produisait, entre 1960 et 1975, 500 t/an), ni de production métallurgique d’étain primaire en France.

L’étain récupéré à partir de déchets et de vieilles matières est obtenu, sous forme d’alliages destinés, principalement, à la fabrication de soudures. La production était de 1 500 t, en 2008.

Fabrication de sels d’étain et d’anodes pour traitements de surface par la société A.M.P.E.R.E. Industrie à Saint-Ouen-l’Aumône (95).

Commerce extérieur : pour l’étain brut.

Les exportations étaient de 462 t avec comme principaux marchés à :

- 68 % l’Allemagne,

- 8 % la Tunisie,

- 8 % la Belgique.

Les importations s’élevaient à 5 482 t en provenance principalement à :

- 27 % de Belgique,

- 21 % d’Indonésie,

- 17 % des Pays Bas,

- 9 % de Pologne.

Utilisations

Consommations

En 2018. Monde : 380 400 t, Union européenne : 54 900 t.

| Chine | 174 200 | Corée du Sud | 13 100 | |

| États-Unis | 31 500 | Inde | 11 400 | |

| Japon | 29 100 | Brésil | 9 400 | |

| Allemagne | 20 200 | France | 6 100 |

En 2016, la consommation mondiale, y compris l’étain non raffiné, est de 422 900 t.

Secteurs d’utilisation

Dans le monde, en 2018 :

| Brasures | 47 % | Batteries | 6 % | |

| Chimie | 18 % | Alliages de cuivre | 6 % | |

| Fer-blanc, étamage | 13 % |

Aux États-Unis, en 2019, le principal secteur d’utilisation est l’élaboration du fer blanc avec 21 %, suivi par la chimie avec 17 %, les brasures, 14 %, les bronzes et alliages antifriction, 11 %, les autres alliages, 10 %.

Fer-blanc

Voir ce chapitre.

Métal et alliages

Dans la fabrication du verre plat selon le procédé « float glass » (verre flotté), en présence d’une atmosphère non oxydante (diazote ou dihydrogène). Le rôle de l’étain fondu (il y a 1500 t d’étain par ligne de fabrication) est de supporter le verre à des températures où il serait normalement marqué de façon permanente par une surface solide. Le verre ainsi obtenu ne demande plus de polissage ultérieur. En 2016, la consommation mondiale dans ce secteur d’activité a été de 7 100 t dont 3 900 t en Chine. Dans ce pays, la quantité totale d’étain immobilisé dans cette application est, en 2016, de 71 800 t.

Les capsules de surbouchage des vins de qualité étaient jusqu’au 1er janvier 1993 en triplex Sn/Pb/Sn. Le plomb était coulé en continu puis laminé jusqu’à atteindre 0,2 mm. Lors des opérations de laminage, des feuilles très minces d’étain étaient plaquées sur chaque face. Depuis 1993, l’utilisation du plomb est interdite et les capsules Pb-Sn sont, en partie, remplacées par des capsules tout étain, dont la masse, pour certains fabricants, est passée de 10 à 4,5 g. Le principal producteur mondial est le groupe espagnol Ramondin avec une production annuelle de 500 millions de capsules en étain, soit 50 % de la production mondiale, suivi par le groupe français Sparflex, avec la société Quibel et la société espagnole Rivercap (500 millions de capsules par an, à 40 % en étain), le groupe Lafitte avec en France les sociétés Le Bouchage Métallique et Coliège métalco emballages.

Alliages de brasure : l’étain mouille et adhère à la plupart des métaux à des températures largement inférieures à leur point de fusion. L’alliage le plus courant est un binaire Sn-Pb. Le point de fusion minimum est de 183°C pour la composition : Sn : 62 %, Pb : 38 %. Pour des contacts alimentaires, le plomb est exclu, seul est employé l’étain pur. L’aluminium peut être brasé avec des alliages Sn-Zn (par exemple : Sn : 70 %, Zn : 30 %). L’alliage utilisé pour les brasures en plomberie est à 70 % en Pb et 30 % en Sn. Le brasage des circuits imprimés est réalisé automatiquement, par exemple, par des machines à la vague.

Alliages fusibles : à 96°C (Bi : 52,5 %, Pb : 32 %, Sn 15,5 %), à 70°C (Bi : 49,5 %, Pb : 27,3 %, Sn : 13,1 %, Cd : 10,1 %). Les alliages fondant en dessous de 70°C contiennent de l’indium. L’alliage Sn : 50 %, In : 50 %, fondant à 127°C est utilisé pour réaliser des liaisons verre-métal pour le vide poussé.

Alliages antifrictions : dans les coussinets et paliers. De trois types :

- Métaux blancs : riches en étain (Sn : 90 %, Sb : 7 %, Cu : 3 %), riches en Pb (Pb : 84 %, Sb : 10 %, Sn : 6 %) ou intermédiaires (de 20 à 75 % de Sn et de 10 à 65 % de Pb).

- Alliages Al-Sn : à 20 % de Sn et 1 % de Cu. Utilisés pour les paliers de véhicules industriels.

- Coussinets en bronze : le bronze phosphoreux (10 % de Sn et 0,5 % de P) peut supporter des charges importantes et des hautes températures (paliers de laminoirs). Le bronze à 10 % de Sn et 10 % de Pb est utilisé dans les machines outils, les équipements électriques et ferroviaires.

Bronzes : ce sont probablement les plus anciens alliages utilisés. L’étain apporte de la dureté au cuivre. Les alliages à 1-3 % d’étain sont utilisés dans des applications électriques, à 3-8 % d’étain dans les ressorts d’appareillages chimiques, les boulons, dans les pompes, à 10-12 % d’étain dans des engrenages, à 23 % d’étain pour la fabrication des cloches. Les alliages à 8-10 % d’étain et 2-4 % de Zn (bronze à canon) sont plus faciles à couler et sont utilisés en robinetterie (voir le chapitre alliages de cuivre).

Poteries à l’étain : de composition : Sn : 92 %, Sb : 6 %, Cu : 2 %.

Alliages pour l’aéronautique : l’étain entre à 1-2,5 % dans des alliages de titane-aluminium (2,25-5 %).

Composés chimiques

Oxyde d’étain (SnO2) : insoluble dans les verres il est utilisé, à des teneurs de 4-8 %, comme opacifiant des glaçures céramiques. Des films très minces (100 nm), transparents, d’oxyde d’étain sont déposés sur des récipients en verre afin accroître leur résistance mécanique de surface. Des dépôts plus épais (1 micromètre), sont, après dopage, conducteurs de l’électricité et sont déposés sur des pare-brise chauffants d’avions, des cellules photoélectriques, des verres rendus ainsi antistatiques. Ils permettent également de réfléchir les radiations infrarouges tout en laissant passer la lumière visible (utilisation en double vitrage pour l’isolation thermique des fenêtres). Ses propriétés semi-conductrices le font employer comme capteur à gaz. Il est utilisé, sous forme frittée, comme électrode, afin de chauffer, dans des fours électriques, le verre au plomb qui est conducteur au-dessus de 800°C. Les électrodes pèsent de 5 à 50 kg. L’oxyde d’étain et de vanadium est utilisé en catalyse hétérogène pour l’oxydation des composés aromatiques (benzène, toluène…).

Chlorure d’étain (SnCl4) : c’est le composé de départ pour la fabrication des organoétains. Utilisé également pour déposer l’oxyde d’étain sur le verre, par pyrolyse, en présence d’air, vers 500-600°C. Utilisé comme catalyseur dans les réactions de Friedel-Crafts d’acylation, d’alkylation et de cyclisation.

Stannates alcalins : utilisés comme source d’étain dans les étamages électrolytiques.

Stannates de zinc (ZnSn(OH)6 et ZnSnO3) : utilisés comme ignifugeant de polymères synthétiques.

Octoate stanneux (Étain (II) 2-éthylhexoate : Sn(C7H15COO)2) : utilisé comme catalyseur pour la production de mousses flexibles de polyuréthane.

Organoétains (50 000 t/an consommées, dans le monde) : les organoétains (ou organostanniques) sont des composés organiques contenant au moins une liaison entre un carbone et l’étain. Le plus connu est, de loin, le tributylétain (TBT, (n-C4H9)3Sn-H). Du fait de son usage répandu dans les peintures navales antifouling (anti-salissures), il a provoqué des changements massifs du développement sexuel des mollusques marins et est interdit en France depuis 1982. Toutefois, plusieurs autres organoétains sont d’usage courant, plus particulièrement les mono et dibutylétain (MBT, DBT), les octylétains (MOT, DOT) et les triphénylétains (TPT).

Les dialkylétain diisooctylthioglycolates sont utilisés, à des teneurs de 1-1,5 %, comme stabilisant thermique du PVC. Cette application a consommé 15 000 t l’étain, en 2011. Le dilaurate de dibutylétain, (nC4H9)2Sn(OOCC11H23)2, est utilisé, à des teneurs de 0,1-1 %, comme catalyseur pour la fabrication des caoutchoucs silicones vulcanisant à la température ordinaire (RTV) ainsi que comme catalyseur dans la production de mousses rigides de polyuréthane. L’oxyde de tributylétain (TBTO, ((nC4H9)3Sn)2O) est un fongicide utilisé pour la préservation du bois.

Bibliographie

- International Tin Association (ITRI) Unit 3, Curo Park, Frogmore, St Albans, Hertfordshire, AL2 2DD Royaume Uni.

- C.S. Anderson, « Conflict minerals from the Democratic Republic of the Congo – Tin processing plants, a critical part of the supply chain« , USGS, fact sheet, july 2015.