Données physico-chimiques

Données atomiques

| Numéro atomique | Masse atomique | Configuration électronique | Structure cristalline | Rayon métallique pour la coordinence 12 |

| 92 | 238,0 g.mol-1 | [Rn] 5f3 6d1 7s2 | orthorhombique de paramètres a = 0,2848 nm, b = 0,5858 nm et c = 0,4946 nm | 156,0 pm |

Données physiques

| Masse volumique | Dureté | Température de fusion | Température d’ébullition | Conductibilité électrique | Conductibilité thermique | Solubilité dans l’eau |

| 19,05 g.cm-3 | 6,0 | 1 132°C | 3 818°C | 3,8.106 S.m-1 | 27,6 W.m-1.K-1 | insoluble |

Données chimiques

| Électronégativité de Pauling | pKa : U4+aq/UOH3+aq | pKa : UO2+2aq/UO2OH+ | pKs : U(OH)3 | pKs : U(OH)4 | pKs : UO2(OH)2 |

| 1,7 | 0,7 | 5,8 | 19 | 45 | 19 |

Potentiels standards :

| UO22+ + 4H+ + 2e = U4+ + 2H2O | E° = 0,33 V |

| UO2+ + 4H+ + e = U4+ + 2H2O | E° = 0,55 V |

| UIV + e = UIII | E° = -0,63 V |

| U3+ + 3e = U(s) | E° = -1,8 V |

| UO22+ + e = UO2+ | E° = 0,06 V |

Données thermodynamiques

Uranium cristallisé :

|

Uranium gazeux :

|

Données industrielles

Matières premières

La teneur de l’écorce terrestre est de 3 à 4 ppm. C’est un élément relativement répandu, il est aussi abondant que l’étain ou le zinc, 50 fois plus que le mercure et 1000 fois plus que l’or.

L’eau de mer renferme 3 µg d’U/L soit au total 4,5 milliards de t d’uranium. Par exemple, le Rhône charrie près de 100 t/an d’uranium naturel qui provient, en partie, du ruissellement des pluies sur les massifs cristallins. L’extraction de l’uranium de l’eau de mer est techniquement possible, mais elle n’est pas actuellement rentable.

L’exploitation des gisements est économiquement rentable lorsque les teneurs en uranium dépassent 0,05 % à 0,1 %. En général, la teneur des gisements exploités est de 0,1 à 0,3 %. Des gisements exceptionnels peuvent atteindre des teneurs plus élevées : jusqu’à 20 % à Cigar Lake et Mc Arthur River au Canada, l’exploitation de ce dernier étant suspendue depuis 2018.

Minerais

Il sont de différents types : à pechblende ou uraninite (contiennent de l’oxyde UO2 en partie oxydé en U3O8), à brannerite (contiennent du titanate d’uranium)…

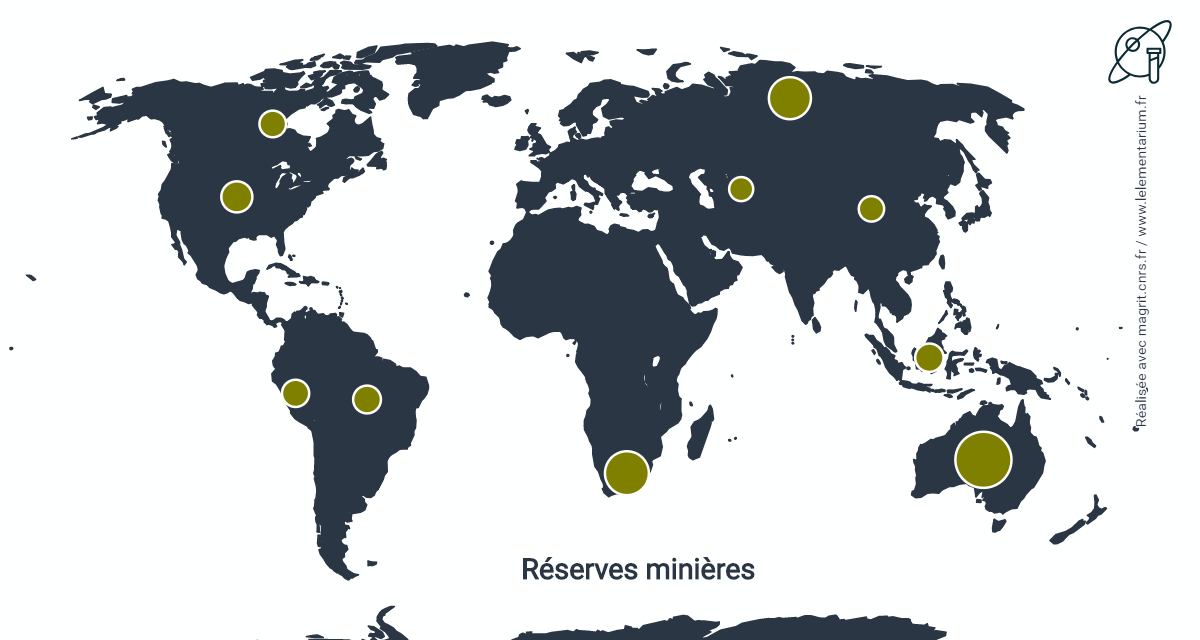

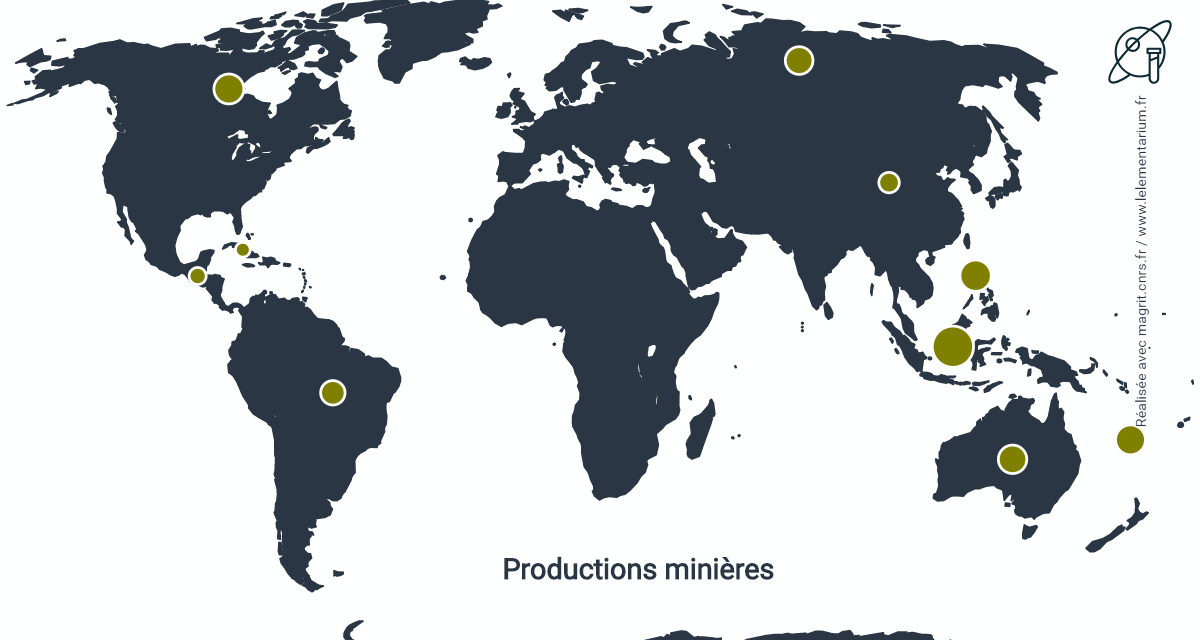

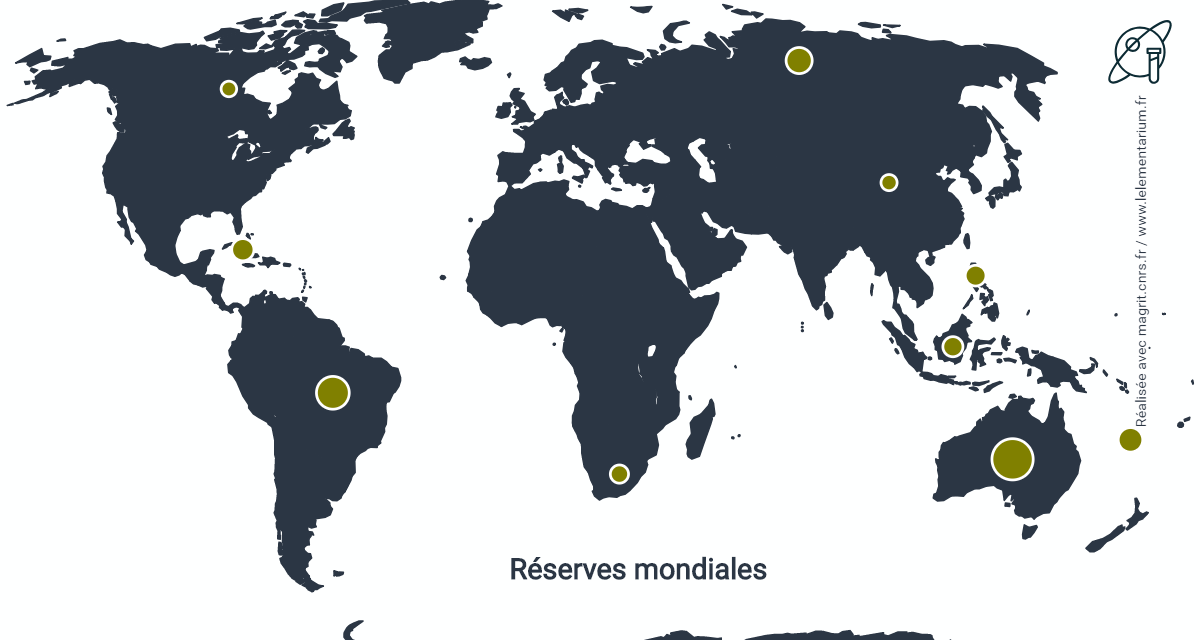

L’uranium se trouve sur tous les continents et dans tous les types de terrain. Les plus grands producteurs mondiaux sont donc souvent des pays d’une grande superficie. En particulier, les plus grands gisements connus se trouvent en Australie, au Canada et au Kazakhstan.

Les phosphates sédimentaires naturels, matières premières des engrais phosphatés, renferment des teneurs de 50 à 300 ppm d’U, en substitution dans la structure apatitique (exceptionnellement de 0,2 à 0,5 % dans le gisement de Bakouma en République Centre Africaine). Lors de l’attaque sulfurique du phosphate, l’uranium est libéré et passe en solution dans l’acide phosphorique duquel il peut être extrait à l’aide de solvants organiques. En 1984, 6 unités, dont 4 aux États-Unis étaient en service dans le monde occidental, avec une production de 1400 t/an d’U. En Irak, à Al Qaim, une unité fut construite en 1984 et détruite en 1991. L’extraction de l’uranium des phosphates a donné, dans le monde, un total de 20 000 t d’uranium. Les ressources contenues dans les phosphates sont estimées entre 9 et 22 millions de t. Cette extraction a été considérée, ces dernières années, non rentable économiquement mais au Brésil, une joint-venture, Santa Quitéria, a été constituée entre Industrias Nucleares do Brasil et Galvani, détenu à 60 % par Yara, pour exploiter les mines de Santa Quitéria et d’Itataia, dans l’État de Ceará et produire des engrais phosphatés et de l’uranium avec une capacité de production de 1 270 t/an d’U. Pour la mine de Santa Quitéria, les réserves sont de 79,5 millions de t de minerai renfermant 11 % de P2O5 et 998 ppm de U3O8.

L’extraction par solvants utilise traditionnellement une association du di-2-éthylhéxyl phosphate (D2EHPA) et de l’oxyde de tri-n-octyl phosphine (TOPO) dans le kérosène. Toutefois Kamorphos a mis au point une nouvelle molécule (Krophos-18) extractante et PhosEnergy développe un procédé par échange ionique. Une joint-venture, Urtek, constituée entre Cameco à 73 % et PhosEnergy à 27 % a construit une usine mobile de démonstration utilisée, en 2012 et 2014, chez des producteurs américains d’engrais phosphatés et obtenu un taux de récupération de l’uranium contenu dans l’acide phosphorique de 92 %. Une étude de pré-faisabilité est en cours.

Gisement d’Oklo (Gabon) : dans ce gisement, durant 600 000 ans, a fonctionné, il y a 1,8 milliard d’années, un réacteur nucléaire naturel. A cette époque, l’uranium naturel avait une teneur de 3,07 % en 235U. L’uranium du cœur de la zone de réaction a actuellement une teneur de 0,004 % en 235U (0,72 % normalement) : 2 t de 235U ont été consommées par fission.

Exploitations minières

Elles étaient traditionnellement souterraines ou à ciel ouvert. Par rapport à des exploitations minières classiques la radioactivité du minerai nécessite la réduction des concentrations en poussières et en radon en utilisant une fixation des poussières par arrosage et une ventilation énergique. Les gisements avec des teneurs importantes (Mac Arthur River et Cigar Lake au Canada) sont exploités souterrainement à l’aide d’équipements télécommandés afin d’éviter le contact direct des mineurs avec le minerai, les opérations de broyage étant réalisées sous terre (voir ci-dessous pour Cigar Lake).

Toutefois, lorsque les conditions géologiques le permettent, on assiste au développement de la lixiviation in situ dénommée ISL (In Situ Leach). C’est le cas des exploitations américaines du Wyoming (première exploitation commerciale de l’ISL, en 1974) et de celles du Kazakhstan. Il faut que le gisement d’uranium soit confiné dans un sol perméable (sable ou grès) situé entre 2 couches imperméables d’argile. Les solutions de lixiviation sont alternativement injectées et extraites dans des séries de puits situés à des distances d’environ 30 m les uns des autres. Lorsque la teneur en carbonate de calcium est inférieure à 4 %, une lixiviation à l’acide sulfurique est utilisée en présence d’oxydant (peroxyde d’hydrogène à Four Mile, en Australie, avec un pH de 2 à 3 et une consommation moyenne de 3 kg d’acide/kg d’U) ou sans oxydant mais avec un acide plus concentré (mines kazakhes avec une consommation de 70 à 80 kg d’acide/kg d’U). Dans le cas contraire (exploitations américaines) une lixiviation alcaline est réalisée. Après extraction de l’uranium, la solution de lixiviation est recyclée. Le coût d’une exploitation par lixiviation in situ est de 2 à 3 fois plus faible que celui d’une exploitation conventionnelle.

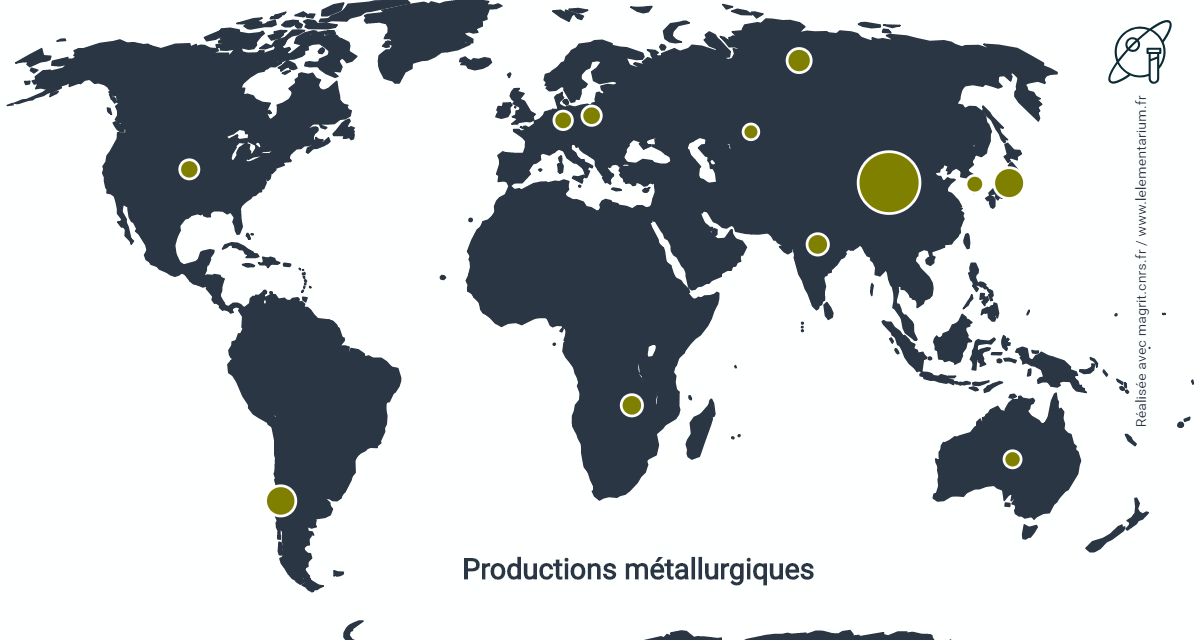

En 2019, la production mondiale provenait à :

- 57 % de la lixiviation in situ,

- 36 % de mines souterraines et à ciel ouvert,

- 7 % d’exploitations donnant une co-production d’uranium, c’est le cas de la mine de cuivre d’Olympic Dam, en Australie.

Diaporama sur l’extraction minière de l’uranium

Principales mines d’uranium :

| Mine | Pays | Exploitant | Type | Production |

| Cigar Lake | Canada | Cameco à 50 %/Orano à 37 % | Souterraine | 6 924 |

| Husab | Namibie | China General Nuclear | Ciel ouvert | 3 400 |

| Olympic Dam | Australie | BHPBilliton | Souterraine avec co-produit | 3 364 |

| Moinjum et Tortkuduk | Kazakhstan | Orano à 51 %/KazAtomProm à 49 % | Lixiviation | 3 252 |

| Inkai | Kazakhstan | Cameco à 60 %/KazAtomProm à 40 % | Lixiviation | 3 209 |

| Budenvoskoye 2 | Kazakhstan | Uranium One/KazAtomProm | Lixiviation | 2 600 |

| Rössing | Namibie | Rio Tinto | Ciel ouvert | 2 076 |

| Somair | Niger | Orano | Ciel ouvert | 1 912 |

| Central Mynkuduk | Kazakhstan | KazAtomProm | Lixiviation | 1 964 |

| South Inkai | Kazakhstan | Uranium One/Kazatomprom | Lixiviation | 1 601 |

Source : World Nuclear Association

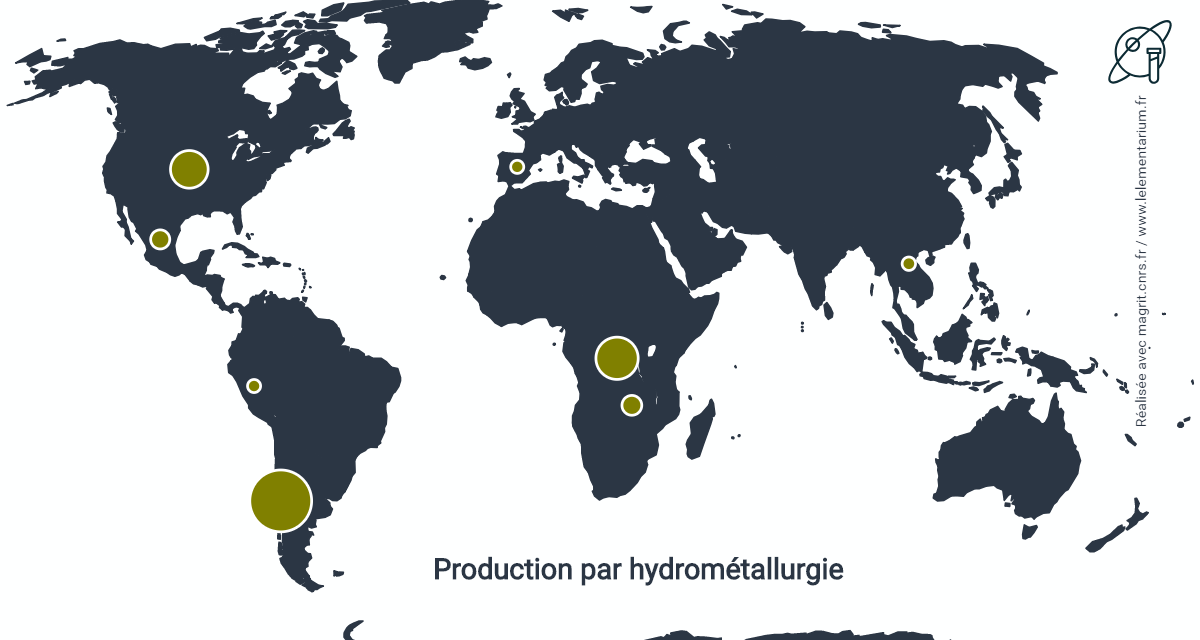

Concentration des minerais

Les minerais sont concentrés, par hydrométallurgie, à des teneurs de l’ordre de 70 % d’U dans des installations proches des exploitations minières, sauf pour les minerais riches canadiens. Les procédés physiques habituels (gravimétrie, flottation…) étant inefficaces, la concentration est effectuée par voie chimique.

Exemple des traitements qui étaient effectués, en France, à Bessines (87), pour une capacité de production de 1,1 million de t de minerai/an, soit 1 300 t d’U/an. Le minerai était à pechblende dans des granits dégradés. Le minerai de teneur supérieure à 0,07 % d’U était traité en usine, celui inférieur à 0,02 % rejeté comme stérile (soit environ 15 % du minerai entrant). Le minerai dont la teneur était comprise entre 0,02 et 0,07 % était traité par lixiviation en tas. L’usine de traitement de Bessines est arrêtée depuis juillet 1993.

Traitement en usine : par lixiviation acide dans 4 lignes de 8 cuves revêtues de caoutchouc, à l’aide d’une solution de H2SO4 (55 à 65 kg/t de minerai) et NaClO3 (1 à 2 kg/t de minerai) à 60°C pendant 3 heures. L’oxydation de UIV en UVI, plus facilement solubilisable, est effectuée par NaClO3 (également employés : MnO2, H2O2…) par l’intermédiaire des ions Fe3+ présents dans le minerai soit schématiquement :

UO2 + 2Fe3+ = UO22+ + 2Fe2+

6Fe2+ + ClO3– + 6H+ = 6Fe3+ + Cl– + 3H2O

La solution obtenue contient de 0,5 à 5 g d’U/L sous forme d’ions complexes : (UO2(SO4)2)2- et (UO2(SO4)3)4-. Le rendement d’extraction est supérieur à 95 %. Les stériles contiennent après attaque de l’ordre de 70 ppm d’U.

Dans le cas de minerais dont le traitement entraînerait une forte consommation d’acide, par exemple les minerais carbonatés, on utilise une lixiviation alcaline par Na2CO3 sous pression (5 à 7 bar) à 100-150°C pendant 12 à 36 h. L’uranium passe en solution sous forme d’ion (UO2(CO3)3)4-. Ce type de traitement était employé, en France, pour les minerais de l’Hérault.

Lixiviation en tas : concerne les minerais pauvres, grossièrement concassés, de teneur comprise (à Bessines) entre 0,02 et 0,07 %, placés en tas de 5 000 à 15 000 t sur 3 à 3,5 m de hauteur sur un sol étanche en légère pente. Le minerai est arrosé par pulvérisation d’une solution très diluée (pH de 1 à 3) d’acide sulfurique. La solution est recyclée et se concentre en U au cours des cycles successifs. Le traitement dure 3 mois. Les rendements d’extraction sont compris entre 50 et 85 %. A Bessines, le traitement de 150 000 t de minerai donnait 2,5 % de l’uranium total produit.

Concentration, purification et précipitation des concentrés : les complexes d’uranium sont extraits de la solution d’attaque par fixation sur des résines échangeuses d’ions ou à l’aide de solvants (amine ternaire 0,1 mol.L-1 à Bessines, 0,02 à 0,05 kg/t de minerai). Après élution des résines ou déextraction du solvant, on obtient des solutions d’ions uranyle à 20 g d’U/L. La précipitation sous forme d’uranate est effectuée en milieu basique (par MgO, NaOH, NH3…) :

UO22+ + 2MgO = MgUO4 + Mg2+

La précipitation dure de 2 à 6 h. Les concentrés obtenus titrent de l’ordre de 70 % en U, de couleur jaune, ils sont appelés yellow cakes.

En France, pour les minerais de l’Hérault, la précipitation, effectuée par du peroxyde d’hydrogène, donnait un concentré de peroxyde d’uranium. Pour les minerais de Jouac, une précipitation magnésienne était effectuée.

Le traitement d’une tonne de minerai (à 0,2 % d’U), donne environ la même quantité de stérile et 3 kg de concentré.

Diaporama sur la concentration des minerais d’uranium

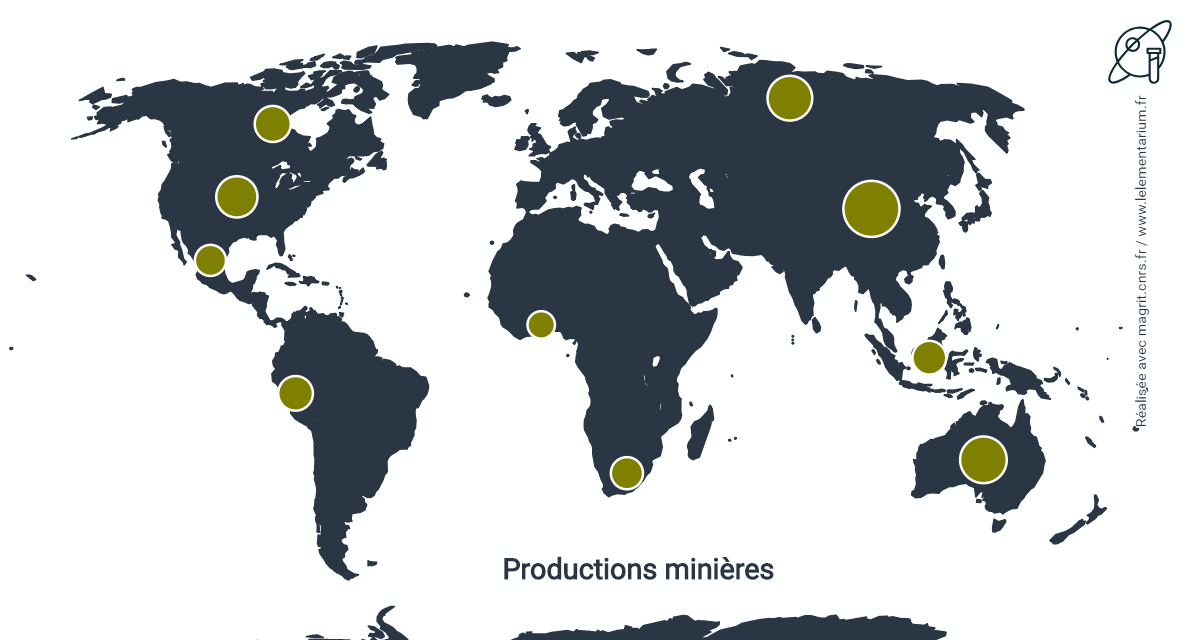

Production minière

En 2019. Monde : 54 752 t d’U contenu dans les concentrés.

| Kazakhstan | 22 808 | Niger | 2 983 | |

| Canada | 6 938 | Russie | 2 911 | |

| Australie | 6 613 | Chine | 1 885 | |

| Namibie | 5 476 | Ukraine | 801 | |

| Ouzbékistan | 3 500 | Afrique du Sud | 346 |

- Kazakhstan : la production qui était de 2 022 t en 2001 est passée à 23 391 t, en 2017, avec une capacité de production de 25 000 t/an. Le Kazakhstan est devenu n°1 mondial en 2009. Les mines sont exploitées par la société nationale KazAtomProm ou par le biais de joint-ventures avec des sociétés étrangères. En 2019, 17 mines sont exploitées par lixiviation acide, 5 directement par KazAtomProm et 12 au travers de joint-ventures.

- Canada : l’uranium canadien provient de la province du Saskatchewan. En 2019, la seule mine en exploitation est celle de Cigar Lake qui est la plus importante au monde, avec une production de 6 924 t d’U.

Le gisement de Cigar Lake (découvert en 1981 par Cogema) avec des réserves prouvées et probables actuelles de 532 700 t de minerai à 14,69 % de U3O8, est exploité par Cameco avec 50,025 % de participation, Orano en détenant 37,1 %. La construction de la mine de Cigar Lake a commencé début 2005. Le gisement, situé à environ 450 m sous la surface, dans des roches fracturées, poreuses et gorgées d’eau, ne peut pas être exploité à l’aide de méthodes conventionnelles. Après congélation, le minerai est abattu à l’aide d’un jet d’eau sous haute pression (jet boring technique) et évacué, en l’absence de présence humaine, par des infrastructures situées, à environ 60 m sous le gisement, dans des roches plus résistantes. La capacité de production est de 6 900 t/an. Le 23 octobre 2006, la mine a été inondée. Après remise en état, la production commerciale a débuté en mars 2015. Le minerai est traité, à 70 km de la mine, à Mc Lean Lake, dans des installations opérées par Orano qui détient 70 % de participation.

La mine de Mac Arthur River, située à 600 m de profondeur, était exploitée par Cameco avec 69,805 % des parts, Orano en possédant 30,195 %. Le gisement découvert, en 1988, a commencé à être exploité fin 1999. Les réserves prouvées et probables sont de 2,572 millions de t de minerai, avec une teneur moyenne de 6,91 % de U3O8. Le minerai était acheminé à Key Lake, situé à 80 km pour être traité et fournir du yellow cake. Les installations de Key Lake sont détenues à 83,33 % par Cameco et 16,66 % par Orano. Début 2018, l’extraction de minerai a été suspendue.

Gisements canadiens (document World Nuclear Association) :

- Australie : bien que les réserves australiennes soient les plus importantes du monde, il n’existe que trois mines (Olympic Dam, Ranger et Four Mile) en activité en 2020. En 2019, la production du pays, totalement exportée, a été de 6 612 t.

- Olympic Dam, souterraine, qui coproduit de l’uranium avec du cuivre, est exploitée par BHP Billiton, avec des réserves prouvées et probables de 561 millions de t de minerai renfermant 1,87 % de Cu, 0,057 % de U3O8, 4 g/t de Ag et 0,71 g/t de Au. En 2019, la production a été de 3 364 t d’U.

- Ranger, ouverte en 1981, à ciel ouvert, exploitée par Energy Resources of Australia Ltd (ERA) société détenue à 68,4 % par Rio Tinto, possède des réserves prouvées et probables de 2,4 millions de t à 0,071 % de U3O8. En 2019, la production a été de 1 016 t d’U.

- La mine de Four Mile, contiguë à celle de Beverley, est détenue à 75 % par Heathgate Resources, filiale de General Atomics (États-Unis), sa production, par lixiviation in situ, est, en 2019, de 1 764 t d’U.

Gisements australiens (document World Nuclear Association) :

- Namibie : la production est assurée, à ciel ouvert, par :

- La mine de Langer Heinrich, détenue à 75 % par Paladin et 25 % par China National Nuclear Corporation, filiale de CNNC, avec une production, en 2018, de 394 t d’U et des réserves prouvées et probables de 85,9 millions de t de minerai à 0,046 % de U3O8 . En août 2018, la production a été suspendue.

- La mine de Rössing qui a produit 2 076 t de U en 2019, exploitée jusqu’en juillet 2019 par Rio Tinto et depuis par China National Uranium Corporation, filiale de CNNC, qui détient 68,6 % des droits d’exploitation. Les réserves prouvées et probables sont de 80 millions de t de minerai à 0,040 % de U3O8. Les difficultés d’exploitation des gisements namibiens sont liées à un manque d’approvisionnement en eau. Des usines de dessalement d’eau de mer ont été construites ou sont en cours de construction.

- La mine de Husab, exploitée par China General Nuclear a produit, en 2019, 3 400 t de U.

- Niger : dans ce pays le premier gisement d’uranium a été découvert en 1957 à Azelik, par le BRGM, qui prospectait des gisements de cuivre. Actuellement les gisements sont exploités par 2 sociétés, Somaïr, détenue à 63,4 % par Orano, et Cominak détenue à 34 % par Orano. Somaïr exploite des mines à ciel ouvert (1 912 t d’U en 2019), avec 600 personnes, à proximité d’Arlit. Les réserves prouvées et probables sont de 9,1 millions de t de minerai renfermant 0,394 % d’uranium. Cominak exploite souterrainement 2 principaux gisements (capacités de l’usine de traitement : 2 000 t d’U/an), avec 1 100 personnes, à Akouta et à Akola près de la ville d’Akokan avec une production de 1 128 t d’U en 2018. Les réserves prouvées et probables sont de 381 000 t de minerai renfermant 0,113 % d’uranium. Orano a annoncé la fin de l’exploitation de la mine d’Akouta pour fin mars 2021.

Les concentrés miniers sont exportés, par camions, sur 1600 km jusqu’à Parakou au Bénin puis sur 400 km par train jusqu’au port de Cotonou.

En juillet 2006, un permis d’exploration a été accordé à Areva, maintenant Orano, à 57,65 %, pour le site d’Imouraren, situé à 80 km au sud d’Arlit. Le gisement s’étend sur 8 km par 2,5 km, à une profondeur de 100 à 150 m, avec une épaisseur de 60 m. Les réserves prouvées et probables de ce site sont de 306 millions de t de minerai renfermant 0,070 % d’uranium, avec une capacité de production prévue de 5 000 t/an avec lixiviation in situ du minerai. Pour l’instant, ce projet est suspendu. - Russie : opérées par AtomRedMetZoloto (ARMZ), filiale de Rosatom, les mines d’uranium sont exploitées souterrainement à Priargunskiy, en Transbaïkalie, dans la région de Chita avec, en 2019, une production de 1 300 t d’U. Par ailleurs des mines sont exploitées par lixiviation in situ, à Dalur dans la région de Kurgan, avec une production, en 2019, de 595 t d’U et à Khiagda, en République de Bouriatie avec, en 2019, 1 016 t d’U.

- États-Unis : la majorité des mines d’uranium, situées principalement dans le Wyoming utilisent la lixiviation in situ, avec 6 exploitations en activité. Une usine de traitement du minerai, White Mesa, dans l’Utah, est alimentée par 2 ou 3 mines souterraines. Cameco avec 2 lixiviations in situ, Smith Ranch dans le Wyoming et Crow Butte dans le Nebraska, a cessé toute production, en 2018. En 2019, la production a chuté à 67 t d’U.

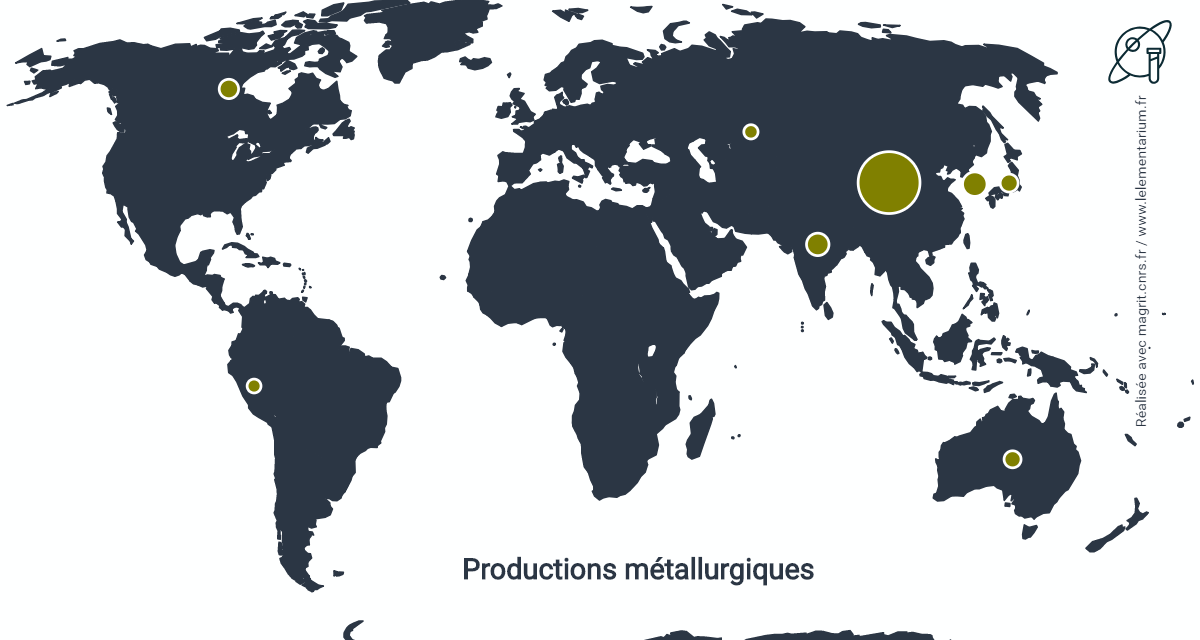

Principaux producteurs

En 2019.

| KazAtomProm (Kazakhstan) |

12 229 | CGN (Chine) | 3 871 | |

| Orano (Canada-Niger-Kazakhstan) | 5 809 | Navoi (Ouzbékistan) | 3 500 | |

| Cameco (Canada) | 4 754 | BHP Billiton (Australie) | 3 364 | |

| Uranium One (Kazakhstan) | 4 624 | ARMZ (Russie) | 2 904 | |

| CNNC (Chine) | 3 961 | Energy Asia | 2 122 |

- KazAtomProm, au Kazakhstan, a produit en propre 13 291 t d’U et 22 808 t d’U en prenant en compte les joint ventures.

- Orano, au Canada, au Niger et au Kazakhstan. Voir ci-dessous la situation française.

- Uranium One, principalement au Kazakhstan à travers 6 joint ventures. C’est une filiale de de Rosatom qui regroupe les activités du groupe hors de la Russie.

- Cameco exploite au Canada, à 50,025 %, la mine de Cigar Lake et détient une participation de 40 % dans l’exploitation de la mine d’Inkai au Kazakhstan.

- BHP Billiton exploite, en Australie, la mine d’Olympic Dam avec, en 2019-20, la production de 160 300 t de cuivre, sous forme de cathodes et dans des concentrés, 3 023 t d’uranium, 28,7 t d’argent et 3,3 t d’or.

- CGN, China General Nuclear, exploite principalement la mine de Husab, en Namibie, avec, en 2019, une production de 3 400 t d’U.

- ARMZ, en Russie, est une filiale de Rosatom qui produit de l’uranium exclusivement en Russie dans 3 complexes miniers.

- Navoi, exploite les mines d’uranium d’Ouzbékistan avec 7 mines par lixiviation in situ.

- Rio Tinto exploite, à 68,4 %, en Australie, la mine de Ranger, avec, en 2019, une production en propre de 1 016 t de U. En juillet 2019, la participation de 68,62 % dans la mine de Rössing a été vendue à China National Uranium Corporation, filiale CNNC. La part de production de Rio Tinto, pour l’année 2019, a été de 813 t.

- CNNC, China National Nuclear Corporation, exploite des mines d’uranium en Chine et, en juillet 2019, a acquis la participation de 68,63 % de Rio Tinto dans la mine de Rössing, en Namibie.

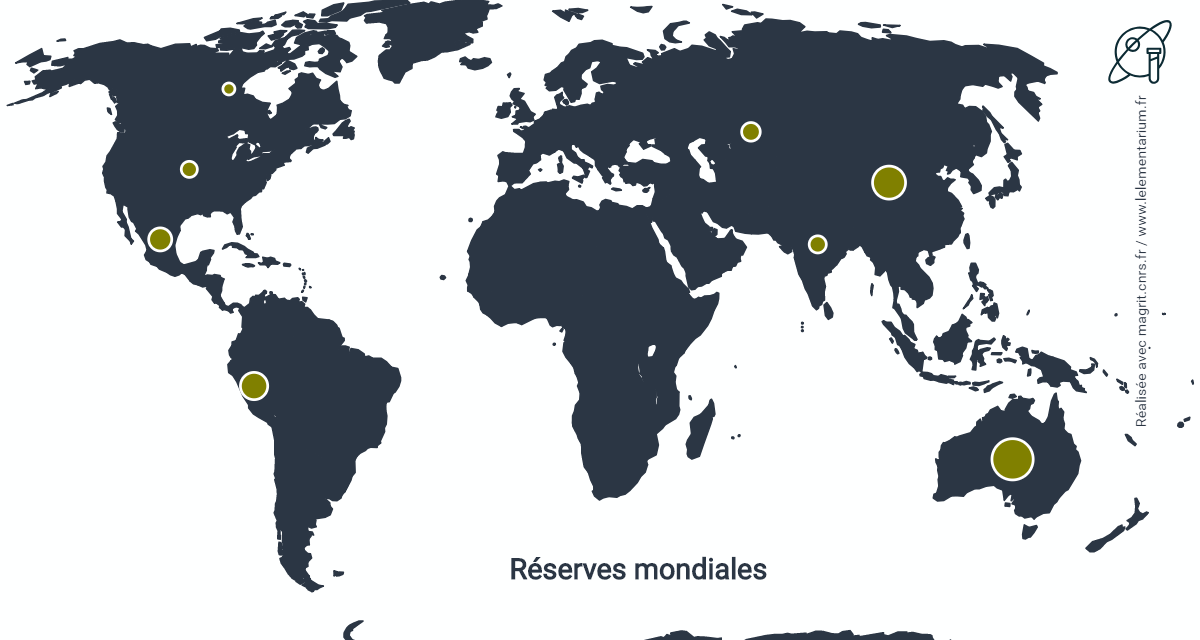

Réserves

En 2017. Monde : 4,684 millions de t raisonnablement assurées à un prix inférieur à 130 $/kg d’U.

| Australie | 1 688 | Niger | 286 | |

| Canada | 486 | Namibie | 252 | |

| Afrique du Sud | 338 | Chine | 173 | |

| Kazakhstan | 309 | Ukraine | 95 | |

| Russie | 286 | États-Unis | 86 |

Source : World Nuclear Association

En 2017, sur un total de 3,864 millions de t, 1,308 million de t sont raisonnablement assurées par coproduction, 1,002 million de t par exploitation souterraine, 909 000 t par exploitation à ciel ouvert, 524 500 t par lixiviation acide in situ, 30 000 t par lixiviation alcaline in situ.

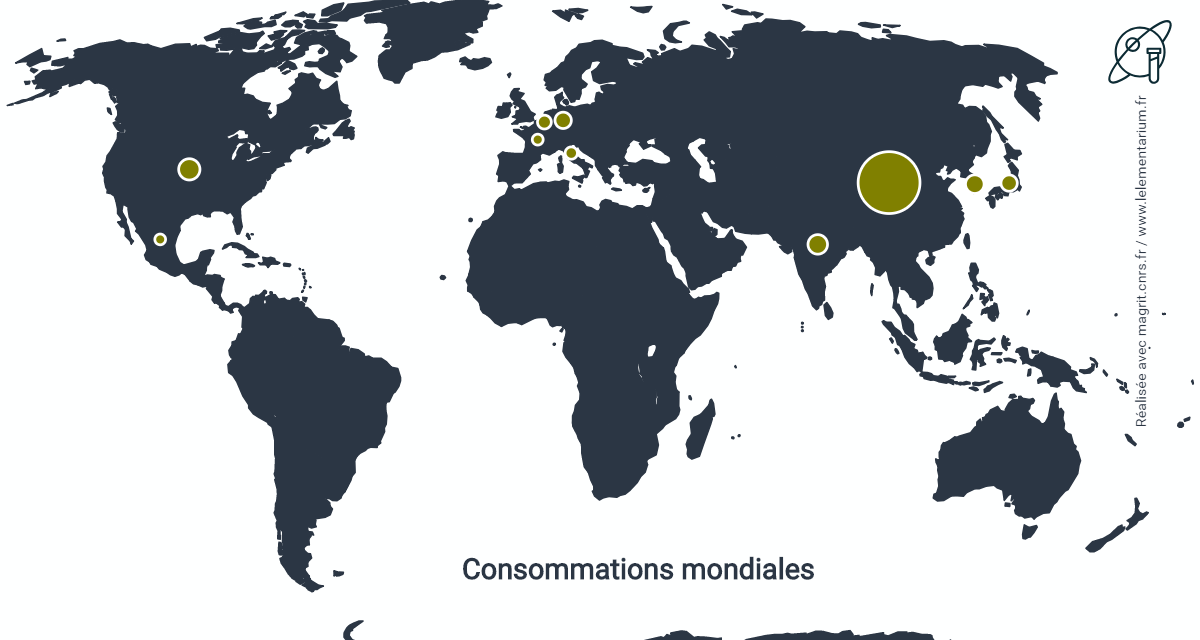

Consommation d’uranium prévue

En 2020. Monde : 68 240 t d’U.

| États-Unis | 19 746 | Japon | 2 000 | |

| Chine | 9 834 | Ukraine | 1 893 | |

| France | 8 936 | Royaume Uni | 1 820 | |

| Corée du Sud | 4 903 | Canada | 1 538 | |

| Russie | 4 834 | Espagne | 1 290 |

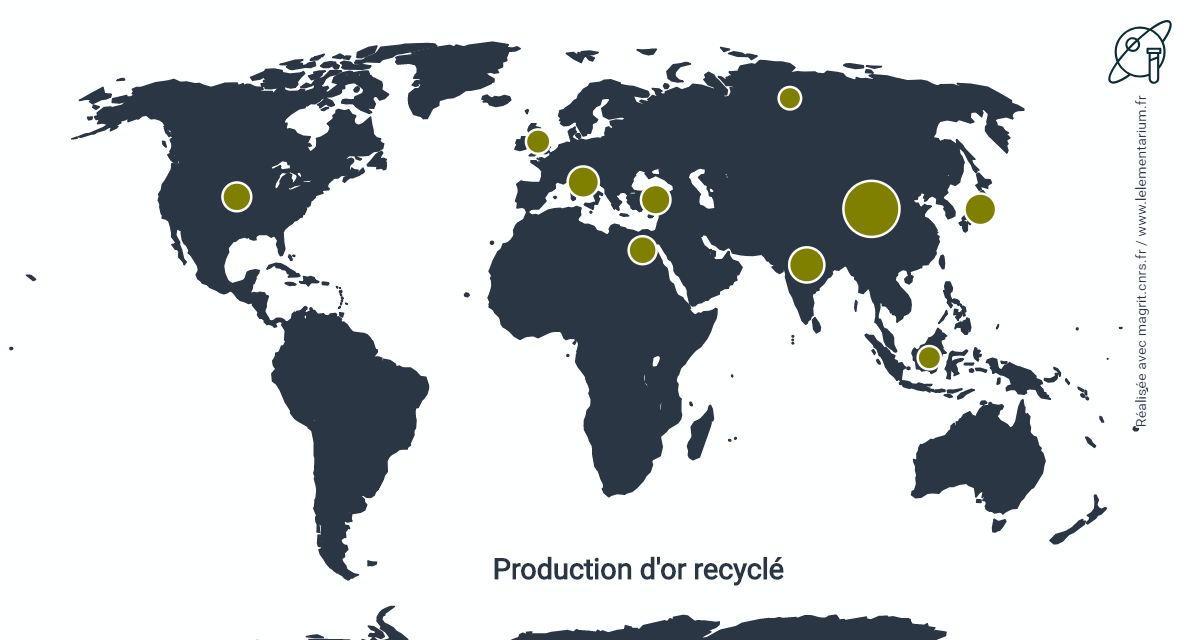

La demande mondiale est assurée par la production minière mais aussi par les stocks accumulés dans les années 80 et par le recyclage du combustible usé. En 2015, le recyclage à remplacé 1 702 t d’uranium naturel sous forme d’uranium et de plutonium. Jusqu’en 2013, la dilution d’uranium fortement enrichi (UHE) issu du démantèlement des armements nucléaires russes soit 500 t d’UHE a donné l’équivalent de 9 000 t/an d’U naturel sur une période de 20 ans (entre 1993 et 2013).

En 2018, la consommation de l’Union européenne a été de 15 912 t d’U naturel et de 8,1 t de plutonium contenu dans le combustible MOX, ce plutonium ayant économisé 726 t d’U et 0,51 million d’UTS d’enrichissement. L’uranium naturel provient à 28 % du Canada, 16 % du Niger, 15 % d’Australie, 14 % de Russie, 14 % du Kazakhstan, 8 % de Namibie.

Situation française

En 2019.

Mines françaises : la production minière d’uranium, qui fut importante, a cessé en France en 2001. La réhabilitation des exploitations de l’Hérault induit une production de 2 à 3 t/an.

- Division minière de La Crouzille : l’exploitation a débuté en 1948 avec l’ouverture d’une mine souterraine. Une usine de traitement a été construite en 1958 et arrêtée en 1993. L’activité minière a pris fin début 1995, avec une extraction de 7 400 t de minerai traitées à Jouac qui ont donné 73 t d’U.

- Société des Mines de Jouac : a exploité le gisement de Bernardan (87). L’exploitation a débuté en 1978 avec une mine à ciel ouvert (fermée en 1987) et depuis 1983 une mine souterraine. Le minerai contient 0,5 % d’U. En 1995, un effectif de 190 personnes a extrait 58 000 t de minerai contenant 364 t d’U dans les concentrés. L’exploitation a été arrêtée en 2001.

- Division minière de l’Hérault à Lodève : l’exploitation a débuté en 1978 avec une mine souterraine et une mine à ciel ouvert. A partir de 1993, l’exploitation s’est poursuivie seulement souterrainement. En 1995, un effectif de 252 personnes a extrait 160 000 t de minerai et produit 530 t d’uranium dans les concentrés. L’exploitation minière a donné comme sous produit du sulfure de molybdène. L’exploitation a été arrêtée en 1997.

En France, on compte environ 170 anciens sites d’extraction et de traitement de minerais d’uranium. Il aura été produit, au total, 76 000 t d’U, avec un maximum, en 1988, de 3 420 t. Pour produire cet uranium il a été extrait 53 millions de t de minerai et pour chaque tonne de minerai brut on a manipulé 9 t de stériles dans les exploitations à ciel ouvert et 0,65 t dans les exploitations souterraines.

Exploitations d’Orano à l’étranger : extraction de 8 092 t en 2019. Les réserves prouvées et probables d’Orano sont, fin 2019, de 196 362 t d’uranium dont 115 534 t au Niger, 69 394 t au Canada et 11 434 t au Kazakhstan.

Au Niger : 63,4 % de la Somaïr (3 000 t/an) et 34 % de Cominak (1 500 t/an), au Canada : 37,1 % de Cigar Lake (6 900 t/an), au Kazakhstan : 51 % de Katco qui exploite les gisements de Muyunkum et Tortkuduk avec démarrage de l’usine de production de Muyunkum en 2005 et celle de Tortkuduk en 2007, avec une capacité de production de 4 000 t/an. L’exploitation des mines d’Orano au Kazakhstan est réalisée par dissolution in situ du minerai.

Orano a commercialisé, jusqu’en 2013, une partie de l’uranium russe (environ 2 600 t/an) provenant de la dilution de l’uranium fortement enrichi issu du démantèlement des armes nucléaires de ce pays.

Productions d’Orano : en 2019, en t d’U.

A l’étranger : sociétés :

| Cigar Lake (Canada) | 2 564 |

| Cominak (Niger) | 364 |

| Somaïr (Niger) | 1 912 |

| KATCO (Kazakhstan) | 3 252 |

Commerce extérieur : en 2016, en t d’uranium naturel contenu.

Importations : 8 332 t du Niger à 37 %, du Kazakhstan à 24 %, de Namibie à 16 %, d’Australie à 9 %.

Fabrication du combustible nucléaire

Destiné aux réacteurs nucléaires à eau ordinaire.

Avant d’être utilisé, dans les réacteurs nucléaires, sous forme de UO2 enrichi, le concentré d’uranium doit subir de nombreuses transformations chimiques qui peuvent être regroupées en opérations de conversion (fabrication d’oxydes et fluorures), d’enrichissement, puis de fabrication du combustible nucléaire.

Répartition des coûts lors du cycle du combustible nucléaire : en 2017.

| U naturel | 43 % |

| Conversion | 8 % |

| Enrichissement | 27 % |

| Fabrication du combustible | 22 % |

Purification et conversion

Les concentrés, mis en solution dans l’acide nitrique (400 à 450 g d’U/L) sont purifiés soit par extraction par solvant (TBP : phosphate de tributyle) avant fluoration, soit après fluoration par distillation de UF6 (aux États-Unis par Converdyn), afin d’obtenir de l’uranium de pureté nucléaire (exempt d’absorbants neutroniques : B, Ca et de diverses autres impuretés gênantes pour les opérations suivantes).

Transformation en UO3 : selon deux méthodes :

- Par décomposition vers 300°C du nitrate d’uranyle obtenu par concentration de la solution.

- Par précipitation puis décomposition thermique du diuranate d’ammonium :

(NH4)2U2O7 = 2UO3 + 2NH3 + H2O

Cette deuxième méthode qui était employée par Orano, à Malvési a été, en 2016, abandonnée pour adopter la première méthode de décomposition directe du nitrate d’uranyle.

Réduction en UO2 et fluoration en UF4 : procédé utilisé par Comurhex, filiale d’Orano.

Dans le même four (en forme de « L »), UO3 est réduit par H2 (obtenu par décomposition thermique de NH3) en UO2, vers 650-800°C, puis fluoré par HF, entre 350 et 600°C :

UO3 + H2 = UO2 + H2O ΔrH°298 = -108 kJ/mole

UO2 + 4HF = UF4 + 2H2O ΔrH°298 = -116 kJ/mole

Le four est alimenté par UO3 par le haut de la branche verticale. UO3 est réduit au cours de sa descente par H2 puis fluoré par HF. HF et NH3 sont introduits dans la partie basse du four, côté évacuation de UF4 formé. Le four est en acier inoxydable, Inconel (alliage de Ni avec Cr (13 %), Fe (6 %)) et monel (alliage Ni : 66 %, Cu : 34 %).

La consommation en HF est de 0,34 kg/kg d’U.

UF4 obtenu contient de 3 à 5 % d’impuretés : UO2F2, UO2, HF, H2O.

Fabrication de l’hexafluorure : par combustion du tétrafluorure dans du difluor.

Le difluor, difficile et dangereux à stocker, est produit sur place, par électrolyse de HF (ou plutôt de KF,2HF). La combustion, très exothermique (des températures de 1700-1800°C sont atteintes), est réalisée dans un tube vertical (réacteur à flamme), généralement en monel, de plusieurs mètres de haut et quelques dizaines de cm de diamètre :

UF4 + F2 = UF6 ΔrH°298 = -260 kJ/mole

Le four est alimenté par le haut en UF4 et en F2. UF6 gazeux est recueilli, filtré et condensé à -15°C (température de sublimation de UF6 : 56°C).

Les effluents gazeux contiennent 41 % de HF, 27 % de O2, 27 % de N2, 3 % de F2 et quelques % de UF6. A l’usine Comurhex de Tricastin, jusqu’en 1991, les effluents étaient fixés sur KOH et CaO, les déchets solides formés étant stockés. Depuis, HF et UF6 sont piégés à -80°C par un échangeur refroidi à l’azote liquide. A cette température, HF liquide et UF6 solide sont séparés par filtration. UF6 est récupéré et HF recyclé pour produire F2.

Consommations lors de la transformation de concentrés en UF6, pour 1 kg d’U.

| HNO3 | HF | NH3 | CaO | NaOH | Dodécane | TBP |

| 2,1 à 2,3 kg | 0,5 à 0,8 kg | 0,3 à 0,4 kg | 0,3 à 0,4 kg | 0,02 kg | 0,01 kg | 0,002 kg |

Le rendement des opérations de conversion est au moins de 99,5 % et celui-ci est strictement respecté pour des raisons économiques mais aussi politiques. En effet, les autorités internationales qui contrôlent la non prolifération des matières nucléaires imposent le respect de ce rendement minimum.

Productions mondiales : en 2019, en t d’U de capacités annuelles. Le besoins mondiaux sont de 62 000 t, avec 18 800 t pour l’Europe de l’Ouest et Centrale, 18 000 t pour l’Amérique du Nord, 13 200 t pour l’Asie et 6 800 t pour la Russie et l’Europe de l’Est.

| Orano (France) | 15 000 | Rosatom (Russie) | 12 500 | |

| CNNC (Chine) | 15 000 | Converdyn (États-Unis) | 7 000 | |

| Cameco (Canada, Royaume Uni) | 12 500 |

En France, la production de UF6 est assurée par Comurhex (filiale du groupe Orano) société pour la conversion de l’uranium en métal et hexafluorure. Les usines sont situées à Malvési (11), avec 5 fours fonctionnant en parallèle, pour la conversion en UF4 avec une conversion, en 2017, de 6 617 t d’U et à Tricastin (26), avec 2 réacteurs à flamme, pour l’élaboration de l’hexafluorure. La production a été, en 2017, de 6 865 t d’U sous forme de UF6. L’usine du Tricastin traite également (1 400 t/an) le nitrate d’uranyle en provenance de l’usine de retraitement de La Hague afin de recycler l’uranium et produire à nouveau UF6.

Enrichissement

L’uranium naturel contient 0,71 % atomique de 235U fissile. Les réacteurs utilisant comme modérateur le graphite (ex filière UNGG) ou l’eau lourde peuvent utiliser directement l’U naturel sous forme de métal (ex filière UNGG) ou d’oxyde. De même, les réacteurs à neutrons rapides (surgénérateurs) utilisent de l’U naturel auquel est ajouté du plutonium fissile.

Par contre, les réacteurs à eau ordinaire, soit 90 % des réacteurs nucléaires mondiaux, demandent de l’uranium enrichi d’environ 3 à 5 % de 235U. Les explosifs nucléaires et l’alimentation des réacteurs des sous-marins nucléaires nécessitent un enrichissement qui doit dépasser 90 %.

Le premier uranium enrichi, destiné à la fabrication de la bombe atomique dans le cadre du « Manhattan project » a été obtenu, à Oak Ridge (États-Unis), par séparation électromagnétique (Calutron), selon le principe du spectromètre de masse. Cette technique, utilisée avant la guerre du Golfe par l’Irak, est, à l’échelle industrielle, abandonnée.

Diffusion gazeuse : aujourd’hui abandonnée, c’était la technique utilisée aux États-Unis et en France (jusqu’en 2012). Elle est permise par le fait qu’UF6 est un gaz à une température et une pression modérée. UF6 diffuse à travers des parois poreuses. La vitesse de diffusion, selon la loi de Graham, est inversement proportionnelle à la racine carrée de la masse molaire. Entre 235UF6 et 238UF6, le rapport théorique est de 1,0043 (1,002 en pratique). Pour enrichir jusqu’à 3 %, il faut effectuer un grand nombre d’opérations de diffusion en série dans des cascades de séparateurs.

La production de 1 kg d’U enrichi à 3,1 %, demande 6,2 kg d’U naturel et fournit 5,2 kg d’U appauvri à 0,25 %. Son enrichissement nécessite 4 UTS (unité de travail de séparation, qui rend compte de la puissance de séparation utilisée). Un réacteur de 1 300 MWe consomme 100 000 UTS/an.

Les parois poreuses étaient en nickel ou alumine fritté et comportaient de l’ordre de 100 milliards de pores de 0,01 micromètre de rayon par cm2. L’usine Georges Besse I d’Eurodif, à Tricastin (26) comportait 1 400 étages en série avec 120 millions de membranes soit, 4 106 m2 de surface diffusante. La consommation d’électricité était très importante (60 % du coût de l’enrichissement, principalement dans la compression du gaz) : 2 450 kWh/UTS. L’enrichissement consommait 6 % de l’énergie produite par les centrales nucléaires françaises, soit la consommation de 4 tranches nucléaires de 900 MW, ce qui représentait 10 % du coût du kWh produit. Eurodif était le premier consommateur français d’électricité avec une consommation moyenne de 15 à 20 TWh/an.

Ultracentrifugation : elle est utilisée en Russie, en France et par la société Urenco qui exploite des usines à Capenhurst (Royaume-Uni), Gronau (Allemagne), Almelo (Pays-Bas) et Eunice (Nouveau Mexique, États-Unis). Les vitesses périphériques sont très élevées, de 400 à 700 m/s, et sont limitées par la tenue mécanique des matériaux utilisés (aciers spéciaux, fibres de carbone…).

Les nouvelles installations françaises d’enrichissement par ultracentrifugation de l’usine Georges Besse II, à Tricastin, ont été inaugurées le 14 décembre 2010 et sont exploitées par la SET (Société d’Enrichissement du Tricastin), détenue à 88 % par Orano, remplaçant l’usine Georges Besse I. Ces installations sont 50 fois moins consommatrices d’électricité que la diffusion gazeuse. La capacité de production, en 2020, est de 7,5 millions d’UTS/an et la production, en 2017, de 7,1 millions de d’UTS.

UF6 appauvri est défluoré pour donner U3O8. La capacité de défluoration de l’usine de Tricastin est de 13 000 t/an de d’ U contenu dans UF6 qui donne 7 000 t/an d’acide fluorhydrique à 70 %. Cette production de HF fait d’Orano l’un des principaux producteurs européens d’acide fluorhydrique. En 2017, la défluoration a concerné 7 608 t d’U et a donné 5 320 t de HF.

Capacités civiles nominales d’enrichissement : en 2020 en millions d’UTS/an. Monde : 66,7.

| Rosatom (Russie) | 28,7 | Orano (France) | 7,5 | |

| Urenco | 19,6 | Autres (Japon, Brésil) | 0,2 | |

| CNNC (Chine) | 10,7 |

Le stock militaire mondial d’U très enrichi serait d’environ 2 000 t, dont 1 270 t pour la Russie.

Les besoins mondiaux, en 2020, sont de 57,5 millions d’UTS. Les besoins français, pour une puissance installée de 63 GWe sont de 8 200 t d’U/an d’uranium naturel, de 1 150 t d’U/an de combustible pour REP et de 115 t d’U et Pu/an de combustible MOX.

Diaporama sur l’enrichissement

Fabrication du combustible nucléaire

Après enrichissement, UF6 est transformé en oxyde UO2. Deux procédés sont utilisés : par voie humide et par voie sèche. Ce dernier procédé, développé en France et au Royaume-Uni, ayant aujourd’hui la faveur des exploitants.

Procédé par voie sèche : en une ou deux étapes mettant en jeu les réactions suivantes réalisées dans des fours en Inconel 600 :

- Pyrohydrolyse entre 250-300°C :

UF6 + 2H2O = UO2F2 + 4HF ΔrH°298 = – 113 kJ/mole

- Réduction vers 700-800°C par le dihydrogène :

UO2F2 + H2 = UO2 + 2HF ΔrH°298 = + 14,2 kJ/mole

Le rendement est supérieur à 99,5 %.

Consommations en t par t d’U dans UO2 :

| UF6 | CaO | H2O | H2 |

| 1,5 | 1,0 | 0,640 | 0,017 |

HF est récupéré : les gaz sortant du réacteur passent à travers un lit de matériaux calcaires qui fixent HF restant sous forme de CaF2.

La poudre de UO2 est frittée (vers 1700°C sous atmosphère de dihydrogène) en pastilles de 8,2 mm de diamètre et 15 mm de hauteur, par exemple. Les pastilles sont ensuite empilées dans des gaines en alliage de zirconium de 9,5 mm de diamètre et 3,66 m de hauteur pour les réacteurs de 900 MWe (4,27 m pour les réacteurs de 1300 MWe). On obtient ainsi des crayons (ou aiguilles) eux même assemblés en faisceau dans un réseau carré 17×17 (dans le cas des réacteurs 900 MW, de conception Framatome) qui contient 264 crayons (520 kg de UO2). Le cœur, contient 157 assemblages (soit 11 millions de pastilles, 82 t de UO2) rechargés en uranium enrichi à 3,7 % par 1/4 de cœur. Pour les réacteurs de 1300 MWe de conception Framatome : 193 assemblages (50 952 crayons), soit 118 t d’UO2. Dans le cas des réacteurs de 1450 MWe de conception Framatome, 205 assemblages contenant 125 t de UO2. Le premier réacteur de ce type, Chooz B1, a été couplé au réseau en août 1996.

En Europe, Framatome, détenu par à 75,5 % par EDF, 19,5 % par Mitsubishi Heavy Industries et 5 % par Assystem, a repris, en 2018, les activités d’Areva dans ce domaine. Framatome possède des usines à Lingen (Allemagne) et Romans (26). Aux États-Unis, une usine de recyclage d’uranium faiblement enrichi et de fabrication de combustible est située à Richland (Washington). En 2018, Framatome a produit 733 t d’U sous forme de combustible nucléaire, sur le site de Romans.

Diaporama sur la fabrication du combustible nucléaire

Combustible MOX (Mixed Oxide) : oxyde mixte d’uranium et de plutonium.

Ce combustible permet d’utiliser, en partie, le plutonium (Pu) produit par réaction nucléaire dans les réacteurs (après irradiation, le combustible nucléaire contient environ 1 % de Pu) et récupéré lors du traitement des combustibles irradiés :

| gamma | bêta– | bêta– | ||||

| 238U + 1n | –––> | 239U | –––> | 239 Np | –––> | 239 Pu |

| 23 min. | 23 jours |

En France, pour une puissance installée de réacteurs à eau sous pression de 63 GW, la production de plutonium est de l’ordre de 15 t/an.

Le plutonium provenant du retraitement de combustible UO2 (enrichi à 3,7 %) est, après 3 ans de refroidissement et 2 ans de stockage, à 67 % fissile (239Pu : 57 %, 241Pu : 10 %).

Le combustible est réalisé par frittage, à 1700°C, d’un mélange de poudres de UO2 et de PuO2. La teneur moyenne est de 5 % en Pu fissile. L’uranium utilisé est de l’uranium appauvri à 0,22 % en 235U, sous-produit de l’enrichissement.

L’utilisation de ce combustible permet d’économiser 10 à 30 % de la consommation en U naturel, 30 % des coûts d’enrichissement et d’éviter les coûts de stockage du Pu ainsi consommé. 1 g de Pu ainsi recyclé produit autant d’électricité qu’une t de pétrole. En France, dans un réacteur REP de 900 MW, la teneur en MOX peut légalement atteindre 1/3 de la quantité totale de combustible.

Capacité de production de MOX, en 2020, en t/an. Monde : 440 t/an.

| Melox (France) | 195 | Tarapur (Inde) | 50 | |

| Rokkasho (Japon) | 130 | Tokai (Japon) | 5 | |

| Zheleznogorsk (Russie) | 60 |

En 2017, la production de l’usine Melox, exploitée par Orano, à Marcoule (30), a été de 110 t.

Depuis 1963, ce combustible est utilisé en Belgique (2 réacteurs), en Allemagne (9 réacteurs), en Suisse (3 réacteurs) et depuis octobre 1987, en France, pour 52 assemblages de la recharge (1/3 du cœur) du réacteur B1 de Saint Laurent des Eaux. En 2012, en France, utilisation d’assemblages MOX, pour 30 % du cœur, dans 20 réacteurs de 900 MW. Ainsi, entre 1987 et 1995, 12 t de plutonium ont été recyclées, en France, sous forme de MOX.

Dans le monde, en 2016, le combustible MOX alimente 5 % des besoins en combustible.

Autres utilisations de l’uranium

Elles emploient, principalement, de l’uranium appauvri, sous-produit des opérations d’enrichissement. La production annuelle mondiale est de 50 000 t et le stock d’environ 1,2 million de t (318 000 t en France, fin 2018). Une partie de celui-ci est utilisé pour diluer l’uranium fortement enrichi provenant du démantèlement d’armements nucléaires.

Militaires : la masse volumique élevée de l’U (19,05 g.cm-3) presque aussi élevée que celle du tungstène (19,35 g.cm-3) permet lorsqu’il est utilisé, allié à 0,75 % de Ti, comme charge creuse d’obus d’obtenir des énergies cinétiques élevées et une onde de choc importante. La formation d’alliages relativement fusibles avec les aciers permet à ces obus de perforer divers blindages, en particulier ceux des chars. L’uranium a été également utilisé lors de la guerre du Golfe, en 1990-91, (300 t) et au Kosovo, en 1998-99, (11 t) dans l’élaboration de fléchettes et micro-dards tirés depuis des navires afin de perforer des missiles.

Diaporama sur l’utilisation de l’uranium dans les armes conventionnelles

Civiles : a été utilisé (aujourd’hui abandonné) comme contrepoids (2 tonnes) de gouvernes de Boeing, dans des quilles de bateaux (bateaux de Colas, Tabarly). Employé comme contrepoids à l’intérieur d’ailes d’avions ou dans la réalisation d’engins spatiaux (satellite géodésique Stella). L’utilisation comme pigment orange, sous forme de UO3, n’est plus autorisée.

Réacteurs nucléaires

L’énergie nucléaire

Les noyaux fissiles (235U, 239Pu…) peuvent lors d’un choc avec un neutron thermique (1/40 d’eV à 300 K) se briser en libérant des neutrons rapides (2 MeV, en moyenne 2,5 neutrons par fission), des rayonnements (alpha, bêta, gamma) et une quantité importante d’énergie (l’énergie nucléaire) qui peut être récupérée, dans une centrale nucléaire, par un fluide caloporteur. Parmi les nombreuses réactions possibles :

1n + 235U –––> 94Sr + 140Xe + 2 1n

Afin que la réaction de fission puisse s’entretenir d’elle même, les neutrons rapides (vitesse de l’ordre de 20 000 km/s) peuvent être ralentis (à 2 km/s) par un modérateur qui réduit leur vitesse sans les absorber et/ou la proportion de noyaux fissiles dans le combustible nucléaire peut être augmentée, par exemple en enrichissant l’U naturel en isotope 235 fissile.

La fission de 1 g de 235U produit la même énergie que la combustion de 2,8 t de charbon.

Diaporama sur l’énergie nucléaire

Les filières

Une filière est définie par combinaison entre la nature du combustible, celle du modérateur et enfin celle du fluide caloporteur. Les premiers réacteurs produisant de l’électricité ont été mis en service, aux États-Unis, en 1951 et en France, en 1956.

| Filière | Combustible | Modérateur | Fluide caloporteur |

| Graphite-Gaz | U naturel ou enrichi | Graphite | Gaz carbonique ou hélium |

| Eau lourde | U naturel ou enrichi | Eau lourde | Eau ordinaire, lourde, liquide organique |

| Eau ordinaire bouillante ou sous pression | U enrichi ou Pu et U appauvri | Eau ordinaire | Eau ordinaire |

| Eau-graphite | U enrichi | Graphite | Eau ordinaire |

| Surgénérateur | U naturel, plutonium | Néant | Sodium |

Filière Uranium Naturel – Graphite – Gaz (UNGG) : 9 tranches construites en France de 1954 à 1971. Le combustible était de l’uranium naturel métallique, le modérateur du graphite et le fluide caloporteur du gaz carbonique sous pression. Le dernier réacteur français en activité, celui de Bugey 1, a été arrêté le 27 mai 1994. La filière AGR (Advanced Gaz-cooled Reactor) est proche de la filière UNGG : U est sous forme d’oxyde enrichi à 2,2 %, elle a été développée surtout au Royaume-Uni. Dans le monde, en 2020, 14 réacteurs de ce type sont en fonctionnement, tous au Royaume-Uni, et développent une puissance de 7 725 MWe nets.

Réacteurs à eau lourde (PHWR : Pressurised Heavy Water Reactor) : l’eau lourde est utilisée comme modérateur. Ces réacteurs peuvent utiliser de l’uranium naturel. Le réacteur de Brennilis (29), déclassé en 1985, fonctionnait selon cette technique. Ces réacteurs sont surtout utilisés au Canada (réacteurs CANDU : Canadian Deuterium Uranium) avec 19 réacteurs et en Inde avec 18 réacteurs. Dans le monde, en 2020, 48 réacteurs de ce type développent une puissance de 23 896 MWe nets.

Réacteurs à eau ordinaire sous pression (REP ou PWR : Pressurised Water Reactor.) : utilisés à l’origine aux États-Unis comme moteur de sous-marins, ce sont les plus utilisés dans le monde. En 2020, 299 réacteurs de ce type développent une puissance de 283 092 MWe nets. En France, ils ont été développés, à partir de 1969, sous licence Westinghouse (États-Unis).

Le combustible est de l’oxyde d’uranium enrichi à 3 %, l’eau sous pression (155 bar, dans le cas des REP de 900 MW d’EDF) est située dans un premier circuit qui transmet la chaleur du combustible (porté à 2 300°C) à un deuxième circuit d’eau fournissant la vapeur alimentant les turbines. L’eau du circuit primaire (dont la température varie entre 280 et 323°C) transmet sa chaleur dans des échangeurs qui génèrent la vapeur du circuit secondaire. Chaque échangeur-générateur contient 3 300 tubes d’une longueur totale de 70 km. Le débit de l’eau primaire est de 13 245 kg/s.

En France, fin 2019, les 58 tranches en service sont des REP (34 de 900 MW, 20 de 1 300 MW, 4 de 1 500 MW) voir carte. Le 22 février 2020, l’un des réacteurs de 900 MW de Fessenheim a été arrêté.

Carte des unités électronucléaires, en France, au 1er janvier 2020, d’après l’Autorité de Sureté Nucléaire.

Répartition géographique des réacteurs à eau ordinaire sous pression : fin 2019.

| Pays | Nombre de réacteurs | Pays | Nombre de réacteurs |

| Monde | 297 | Finlande | 2 |

| États-Unis | 65 | Suisse | 3 |

| France | 58 | Pakistan | 4 |

| Chine | 43 | Suède | 3 |

| Corée du Sud | 20 | Bulgarie | 2 |

| Japon | 16 | Taipei chinois | 2 |

| Russie | 20 | Afrique du Sud | 2 |

| Ukraine | 15 | Brésil | 2 |

| Belgique | 7 | Inde | 2 |

| Allemagne | 6 | Royaume Uni | 1 |

| Espagne | 6 | Slovénie | 1 |

| Rép. tchèque | 6 | Pays Bas | 1 |

| Hongrie | 4 | Iran | 1 |

| Slovaquie | 4 | Arménie | 1 |

Dans l’ex URSS et les pays de l’Europe de l’Est, les réacteurs de ce type (au nombre de 50 fin 2012) sont dénommés WWER ou VVER : Voda Vodianoï Energeticheski Reactor. Ils présentent, notamment, l’inconvénient de ne pas disposer, en cas d’accident, d’une enceinte assurant un confinement efficace en cas d’accident majeur.

Réacteurs à eau ordinaire bouillante (BWR : Boiling Water Reactor) : contrairement aux réacteurs à eau sous pression où la pression permet d’éviter l’ébullition de l’eau, dans ces réacteurs, l’eau bout au contact du combustible (identique à celui des REP) et la vapeur entraîne directement les turbines. Il n’y a pas de réacteur de ce type en France mais ils sont utilisés dans de nombreux pays. Dans le monde, en 2020, 65 réacteurs de ce type développent une puissance de 65 101 MWe nets.

Réacteurs RBMK (Reactor Bolchoï Mochnastie Kipiachie) ou LWGR : 13 réacteurs de ce type dans l’ex URSS (puissance : 9 283 MWe). Le réacteur de Tchernobyl qui a explosé le 25 avril 1986 était de ce type. Le combustible est UO2 faiblement enrichi (1,8 %), le modérateur du graphite, le fluide caloporteur de l’eau ordinaire bouillante qui alimente directement les turbines.

Énergie électrique d’origine nucléaire

En mars 2020. (TWh = 1012 Wh).

| Nombre d’unités | Puissance (GWe nets) | Production TWh nets en 2018 | Part nucléaire dans production électrique, en 2019 | |||

| Service | Construction | Installée | Construction | |||

| Monde | 442 | 53 | 390 | 56 | 2 563 | 10,5 % |

| U. E. | 123 | 6 | 115 | 7 | 787 | ~ 35 % |

| États-Unis | 96 | 2 | 98 | 2 | 808 | 20 % |

| France | 57 | 1 | 62 | 2 | 396 | 72 % |

| Japon | 33 | 2 | 32 | 3 | 49 | 8 % |

| Russie | 38 | 4 | 28 | 5 | 191 | 20 % |

| Corée du Sud | 24 | 4 | 23 | 5 | 127 | 26 % |

| Allemagne | 6 | 0 | 8 | 0 | 72 | 12 % |

| Canada | 19 | 0 | 14 | 0 | 94 | 15 % |

| Ukraine | 15 | 2 | 13 | 2 | 80 | 54 % |

| Chine | 48 | 10 | 46 | 9 | 277 | 5 % |

| Suède | 7 | 0 | 7 | 0 | 66 | 34 % |

| Espagne | 7 | 0 | 7 | 0 | 53 | 21 % |

| Royaume Uni | 15 | 2 | 9 | 3 | 59 | 16 % |

| Inde | 22 | 7 | 6 | 5 | 35 | 3 % |

Produits de fission

Produits de fission obtenus par l’irradiation à 33 000 MW.jour/t d’oxyde d’uranium enrichi à 3,5 % en 235U dans un réacteur à eau sous pression, après refroidissement de 3 ans, en kg par t d’U avant irradiation et période en années :

| Éléments | quantité (kg/t U) | période (années) | Éléments | quantité (kg/t U) |

| Uranium | 955 | Y et lanthanides | 10 | |

| Plutonium 238 | 0,17 | 86 | Gaz rares (Kr,Xe) | 5 |

| Plutonium 239 | 5,72 | 24 400 | Alcalins (Cs,Rb) | 4 |

| Plutonium 240 | 2,21 | 6 600 | Zirconium | 4 |

| Neptunium 237 | 0,42 | 2 140 000 | Ru, Rh, Pd | 4 |

| Américium 241 | 0,22 | 432 | Molybdène | 3 |

| Américium 243 | 0,10 | 7 380 | Alcalino-terreux | 2 |

| Curium 245 | 0,001 | 8 532 | Technétium 99 | 0,8 |

Le neptunium 237 joue en rôle important. Il continue à se former à partir de l’américium 241 et du curium 245. Chaque année, un réacteur de 1 300 MWe génère 14 kg de neptunium.

Chaque année, dans un réacteur de 900 MW, sont chargées 21,5 t de combustible enrichi.

Stockage des combustibles irradiés sans ou après retraitement

En 2015, dans le monde, la production cumulée de combustibles irradiés, non retraités, est d’environ 240 000 t de métaux lourds irradiés (MLi). Chaque année s’y ajoutent 7 000 t. L’essentiel de ces combustibles est entreposé, en piscine, près des réacteurs. Au total, avec le parc actuel de centrales, la production totale, jusqu’à leur arrêt en fin de vie, est estimée à 447 000 t dont 18,3 % aux États-Unis, 16,6 % au Royaume Uni, 15,4 % au Canada, 14,9 % en France, 9,9 % dans l’ex URSS, 7,6 % au Japon, 3,6 % en Allemagne…

La Suède a décidé de stocker ses déchets de haute activité, sans les retraiter selon un cycle dit « ouvert », d’abord pendant 40 ans dans des piscines situées à 30 m de profondeur sur le site d’Oskarshamn puis, ensuite, à 500 m de profondeur dans des formations rocheuses. La Finlande et les États-Unis ont également opté pour un cycle ouvert.

Aux États-Unis, pour l’instant, les combustibles irradiés sont entreposés, dans des piscines, sur les sites des centrales, en attendant la construction d’un centre de stockage, qui pourrait être situé dans le désert du Nevada, à « Yucca Mountain ».

Divers pays (France, Royaume-Uni, Russie et Japon) ont opté pour le retraitement des combustibles irradiés selon un cycle dit « fermé ». Celui-ci permet de récupérer et de recycler la matière fissile, les déchets proprement dits ne représentant que 3 % du poids du combustible. Le retraitement permet une économie de 20 % sur la consommation en uranium naturel et de 10 % sur l’enrichissement.

Retraitement des combustibles irradiés

Dans les réacteurs de la filière à eau ordinaire.

Après déchargement du combustible, celui-ci est laissé sous l’eau d’une piscine de désactivation, située près du réacteur, pendant environ 1 an. Les assemblages sont ensuite transportés jusqu’à l’usine de retraitement dans des « châteaux de transport » dont la masse à vide varie de 35 à 120 t pour des charges utiles de 1 à 6 t. La quantité totale de combustible irradié produite en France est de 1 100 t/an (6 500 t/an dans le monde). Dans l’usine de retraitement, les combustibles sont entreposés dans des piscines où ils séjournent au minimum 2 ans. La capacité d’entreposage de La Hague est supérieure à 14 000 t d’U.

Procédé Purex (Plutonium Uranium Refining by Extraction) mis au point en 1945 aux États-Unis et employé industriellement dans ce pays depuis 1954. Ce procédé est utilisé dans le monde dans toutes les usines de retraitement et en particulier par Orano à l’usine de La Hague (50) : il consiste à dissoudre chimiquement (par HNO3) le combustible et à extraire (par le tributylphosphate, TBP) l’uranium et le plutonium.

Les éléments combustibles sont cisaillés en tronçons de 25 à 35 mm de long, puis placés dans un dissolveur contenant de l’acide nitrique concentré, bouillant. Le combustible passe en solution, la gaine (en zircaloy) est insoluble. L’uranium (250 à 300 g.L-1) et le plutonium (2,5 à 3 g.L-1) sont extraits sélectivement par le TBP (en solution à 30 % dans le dodécane). On sépare l’uranium du plutonium extrait par le solvant en faisant une déextraction réductrice. Le plutonium qui passe à l’état trivalent est quasi inextractible.

- L’uranium est obtenu sous forme de nitrate d’uranyle.

- Le plutonium est précipité en oxalate de plutonium puis transformé en oxyde PuO2.

- Les solutions de produits de fission sont concentrées et dirigées vers l’atelier de vitrification.

- Les matériaux de structure (coques, embouts) ont été, de 1990 à 1995, enrobés dans du ciment et conditionnés dans des conteneurs en acier inoxydable. Pour réduire le volume de ces déchets, Cogema, depuis 2000, utilise un compactage, qui permet de diviser par quatre le volume des coques et embouts. Les galettes ainsi obtenues sont mises dans un conteneur.

De même, toujours pour réduire le volume des déchets conditionnés destinés au stockage géologique, le traitement des effluents de faible et moyenne activité a été modifié. Initialement, ceux-ci étaient décontaminés par coprécipitation et les boues produites étaient enrobées dans du bitume. Maintenant, ces effluents sont concentrés par évaporation puis vitrifiés.

Vitrification : les produits de fission (radioémetteurs bêta, neptunium, américium, curium…), après 1 an de désactivation, sont traités selon le procédé de vitrification AVM (Atelier de Vitrification de Marcoule). Les produits de fission alimentent un four rotatif où ils sont transformés en oxydes qui sont, dans un four de fusion, mélangés avec une fritte de verre borosilicaté. Le verre obtenu est coulé dans des conteneurs en acier inoxydable, destinés à être stockés.

Situation française :

- L’usine UP1 de Marcoule (30) est en cours de démantèlement depuis sa fermeture fin 1997. Le tonnage cumulé de combustibles civils traités dans cette usine s’élevait à 6 304 t, fin 1996.

- L’usine UP2 de La Hague, entrée en service en 1966, a traité les combustibles provenant des 3 filières. Depuis fin 1990, cette usine ne retraite plus les combustibles UNGG. Sa capacité a été doublée en 1994 pour atteindre 800 t/an.

- L’usine UP3 de 800 t/an de capacité a démarré en août 1990 et retraite les combustibles étrangers de 30 centrales nucléaires (allemandes, japonaises, belges, suisses, néerlandaises).

En 2017, les usines UP2 et UP3 ont traité 983 t de combustibles.

Dans les usines de La Hague, les consommations ont été de 5 690 m3 de solutions de HNO3 à 13,6 moles/L et de 6 370 m3 de solutions de soude à 10 moles/L.

A l’étranger :

- Au Royaume Uni, l’usine de Windscale, à Sellafield, exploitée depuis 1964 par British Nuclear Fuels Lt (BNFL) traite du combustible UNGG. Sa capacité est de 1 500 t/an. L’usine Thorp à Sellafield exploitée BNFL, de 600 t/an de capacité, a démarré en 1994. Elle traite les combustibles AGR. Cependant, une fuite de liquides radioactifs fut repérée en avril 2005 à Thorp. L’usine est depuis fermée et son avenir est incertain.

- Au Japon, l’usine pilote de Torai-Mura, exploitée par PNC, possède une capacité de production de 40 t/an. En 2007, a démarré la construction d’une unité de 800 t/an (usine sœur de celle de La Hague), exploitée par Japan Nuclear Fuel limited (JNFL) à Rokkasho-Mura dans la péninsule de Shimokita. Elle devrait être opérationnelle en 2021.

- En Russie, les combustibles de la filière VVER-440 sont traités (400 t/an de capacité) à l’usine de Tchelyabinsk par FAAE. Les combustibles de la filière VVER-1 000 doivent être traités dans l’usine de Krasnoïarsk, encore inachevée.

- L’Inde possède une capacité de traitement de 330 t/an.

Diaporama sur le retraitement du combustible nucléaire

Déchets radioactifs

Définitions

Les produits et donc les déchets radioactifs sont caractérisés par 2 paramètres :

- la période : temps au bout duquel la radioactivité est divisée par 2,

- l’activité qui traduit l’intensité de la radioactivité.

En France, on distingue 3 catégories :

Les déchets A : de faible activité et à vie courte (période < 30 ans). Après 300 ans, leur radioactivité devient proche de la radioactivité naturelle. Ils proviennent des centrales nucléaires, des usines du cycle de l’uranium, des hôpitaux, des laboratoires… Leur volume, après conditionnement, est de l’ordre, en France, de 30 000 m3/an dont 15 % de déchets et 85 % d’enrobage et conditionnement. Ces déchets sont stockés en surface, voir ci-dessous.

Les déchets B : de moyenne activité, à faible dégagement de chaleur. Ils renferment, en faible quantité, des éléments à vie longue et pour cette raison ne peuvent pas être stockés en surface. Ils proviennent surtout des usines de retraitement des combustibles. Ils sont conditionnés dans des blocs de béton d’environ 1 m3 pour les déchets solides. En France, dans l’attente de la création d’un stockage définitif, ils sont entreposés à La Hague. Par exemple, pour l’usine UP3 de La Hague les volumes produits de déchets compactés sont de 0,32 m3/t d’U.

Les déchets C : de haute activité, à fort dégagement de chaleur, et chargés en éléments à vie longue. Ils contiennent plus de 95 % des radioéléments produits par l’industrie nucléaire. Ils sont constitués soit par les combustibles irradiés (1,6 m3/t d’U) dans le cas d’un stockage direct (cas de la Suède), soit par les déchets (0,13 m3/t d’U) obtenus après retraitement du combustible (cas, en particulier, de la France). La production française de ces déchets, sous forme de cylindres de 200 L est de 200 m3/an. Ils sont entreposés, pour quelques dizaines d’années, dans des structures bétonnées assurant leur refroidissement.

Les recherches sur la gestion des déchets B et C sont définies, en France, par la loi de programmation du 30 décembre 1991 (remplacée par les articles L.542-1 à L.542-14 du nouveau code de l’environnement), qui définit 3 axes :

- La recherche de solutions permettant la séparation et la transmutation des éléments radioactifs à vie longue, présents dans les déchets.

- L’étude des possibilités de stockage réversible ou irréversible dans des formations géologiques profondes, notamment grâce à la réalisation de laboratoires souterrains. Sur les 3 laboratoires initialement envisagés dans des couches argileuses à Bure (55) et Marcoule (30) et granitiques à La Chapelle-Bâton (86), seul celui de Bure est en cours de construction.

- L’étude de procédés de conditionnement et d’entreposage de longue durée, en surface, de ces déchets.

Stockage des déchets de faible activité, en France

En France, les déchets radioactifs sont gérés par l’Agence nationale pour la gestion des déchets radioactifs (ANDRA). L’ANDRA exploite 2 centres de stockage en surface :

- Le Centre de la Manche, ouvert en 1969, a été fermé en juillet 1994 après avoir reçu 526 650 m3 de déchets. Sa superficie est de 14 ha et il est mitoyen de l’usine de retraitement de La Hague.

- Le Centre de l’Aube situé à Soulaines, a été mis en service en janvier 1992. Sa capacité est de 1 million de m3 (30 à 40 ans de production française de déchets). Sa superficie est de 95 ha dont 30 ha pour le stockage.

Dans ces centres de stockage, les fûts de déchets (solides) sont placés dans des cases de béton. Les interstices entre les fûts sont comblés par du béton ou du gravier. Lorsqu’une case est pleine, elle est recouverte par une dalle de béton et enrobée de polyuréthane. Les espaces entre les cases sont ensuite rebouchés par de la terre. A la fin de l’exploitation du site, l’ensemble sera recouvert d’une couverture multicouche étanche (phase actuelle pour le centre de la Manche). Le système est complété par un réseau de galeries de surveillance sous les ouvrages de stockage.

Diaporama sur le stockage des déchets nucléaires

Bibliographie

- Documents EDF, direction de l’équipement, 22-30 Av de Wagram, 75382 Paris Cedex 08.

- Documents, rapports d’activité d’Orano, Tour AREVA, 1, place Jean Millier, 92400 Courbevoie.

- La Recherche, n°226, novembre 1990, n° 301 , septembre 1997, n°367, septembre 2003.

- Clef CEA, n°24, automne 1992, hors-série, juillet 2005.

- Documents et informations de l’ANDRA, 1-7 rue Jean Monnet, Parc de la Croix-Blanche, 92298, Chatenay Malabry Cedex.

- L’Actualité Chimique, n°8-9, août-septembre 1997, n°285-86, avril-mai 2005.

- Site Internet de la World Nuclear Association.

- Power Reactor Information System (PRIS), International Atomic Energy Agency, Vienna International Centre, P.O. Box 100, A-1400 Vienne, Autriche.

- Uranium 2018 : resources, production and demand, Nuclear Energy Agency and International Atomic Energy Agency, OCDE, 2019.

- « Nuclear Power Reactors in the World« , IAEA, Vienne, mai 2019.

- Documents du CEA, Bât 125, 91191 Gif-sur-Yvette.

- « Les centrales nucléaires dans le monde« , édition 2019, Elecnuc, CEA.

- Découvertes, n°300, juillet-août 2002.

Commentaires récents